Содержание

Купить ОСТ 1 00286-78 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО "ЦНТИ Нормоконтроль"

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Устанавливает расчетную формулу для определения минимальных радиусов сгиба листовых материалов из деформируемых сталей толщиной не более 3 мм.

- Заменяет 19СТ53 в части сталей

| Дата введения | 01.07.1979 |

|---|---|

| Добавлен в базу | 01.09.2013 |

| Актуализация | 01.01.2019 |

Организации:

| 03.08.1978 | Утвержден | Министерство | 087-16 |

|---|

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ОСТ 1 00286-78

РАДИУСЫ СГИБА ЛИСТОВЫХ МАТЕРИАЛОВ

ИЗ СТАЛЕЙ

в части сталей Проверено в 1984 г.

Распоряжением Министерства от 3 августа 1978 г. Ns 087-16

срок введения установлен с 1 июля 1979 г.

1. Настоящий стандарт устанавливает расчетную формулу для определения минимальных радиусов сгиба листовых материалов из деформируемых сталей толщиной не более 3 мм.

ГР 8089369 от 31.08.79

ОСТ 1 00286-78 Стр.

2# Минимальные радиусы сгиба ( R ) определяют по формуле:

где L — коэффициент сгиба, зависящий от свойств материала и угла oi ;

S — толщина материала.

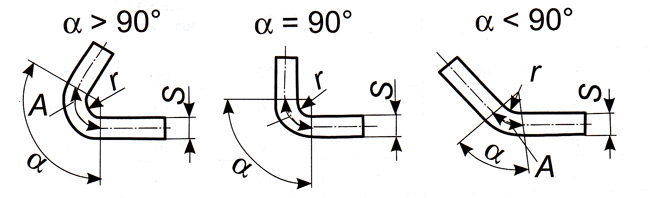

3. Нанесение буквенных обозначений на элементах сгиба указано на чертеже.

4. Коэффициент сгиба 0 при значении параметра шероховатости кромок материала не более Rz40 выбирать по таблице, для материалов, не входящих в таблицу, — определять по номограмме.

Коэффициент сгиба 1 для угла ОС

15X18Н12С4ТЮ (ЭИ654) ХН38ВТ (ЭИ703) ХН28ВМАБ (ЭП126)

Закаленный и состаренный

Закаленный и отпущенный t = 600°; 3 ч

ОСТ 1 00286-78 стр. з

для определения коэффициента О при величине —а- = 2 . 8

Иив. N° дубликата_ №изм. 1 2

Инв. N° подлинника__3690 № изв 8581 9147

Коэффициент сгиба о

Примечания: 1. Между двумя значениями равномерного относительного удлинения на номограмме (кривые = 0,05 . 0,4) величина его по оси ординат изменяется равномерно.

2. Коэффициент сгиба 0 по номограмме следует определять так, как показано стрелками.

3. Значения относительного удлинения ^ (конечного) и Sg (равномерного) и относительного сужения шейки у следует определять по справочным материалам.

4. Конечное относительное удлинение ^ опоеделять по формуле: г ——,

Например, для величины = 3,4, °g = 0.3 и угла « = 90 коэффициент сгиба 0 будет 1,3.

ОСТ 1 00286-78 Стр. 4

5. Подсчитанные значения радиусов сгиба (R) округляют до ближайшего большего значения по ГОСТ 6636-69.

6. Коэффициенты сгиба для промежуточных углов (di ) следует выбирать по ближайшему меньшему значению угла.

| Материал | Отожженные листы | Наклепанные листы | ||

|---|---|---|---|---|

| Расположение линии изгиба | ||||

| поперек вдоль | поперек вдоль | |||

| волокон проката | ||||

| Алюминий | — | 0,2 S | 0,3 S | 0,8 S |

| Латунь Л68 | — | 0,2 S | 0,4 S | 0,8 S |

| Медь | — | 0,2 S | 1 S | 2 S |

| Сталь 10 | — | 0,4 S | 0,4 S | 0,8 S |

| Сталь 20, СтЗ | 0,1 S | 0,5 S | 0,5 S | 1 S |

| Сталь 35; Ст5 | 0,3 S | 0,8 S | 0,8 S | 1,5 S |

| Сталь 45 | 0,5 S | 1 S | 1 S | 1,7 S |

| Дюралюминий: | ||||

| мягкий | 1 S | 1,5 S | 1,5 S | 2,5 S |

| закаленный | 2 S | 3 S | 3 S | 4 S |

В таблице приведены минимальные радиусы холодной гибки (R), в зависимости от толщины листа (S).

Развернутая длина изогнутого участка детали из листового материала при изгибе на угол α:

A = π(R + k — s)α/180,

где k — числовой коэффициент, определяющий положение нейтрального слоя при гибке.

ВВЕДЕНИЕ

"Гибка" звучит как простой процесс, но в действительности, он очень сложен.

"Лист" и "гибка" не очень ассоциируются с высокой технологией. Однако, для того, чтобы гнуть "непослушный" лист необходимы специальные знания и большой опыт. Объясните техническому специалисту, который не знаком с листовым металлом, что в нашем высокотехничном мире невозможно постоянно получать при гибке угол 90°, не меняя параметров настройки. То получается, а то — нет!

Без изменения программы угол будет меняться, если, например, лист толщиной 2 мм сделан из нержавеющей стали или алюминия, если его длина — 500 мм, 1000 мм или 2000 мм, если гибка производится вдоль или поперек волокон, если линия гибки находится в окружении пробитых или прорезанных лазером отверстий, если лист имеет различную упругую деформацию, если поверхностное упрочнение, вследствие пластической деформации, сильнее или слабее, если. если.

КАКОЙ МЕТОД ГИБКИ ВЫБРАТЬ?

Различается 2 основных метода:

Мы говорим о "воздушной гибке" или "свободной гибке", если между листом стенками V-образной матрицы существует воздушный зазор. В настоящее время это наиболее распространенный метод.

Если лист прижат полностью к стенкам V-образной матрицы, мы называем этот метод "калибровкой". Несмотря на то, что этот метод является достаточно старым, он используется и даже должен использоваться в определенных случаях, которые мы рассмотрим далее.

Свободная гибка

Обеспечивает гибкость, но имеет некоторые ограничения по точности.

Основные черты:

- Траверса с помощью пуансона вдавливает лист на выбранную глубину по оси Y в канавку матрицы.

- Лист остается "в воздухе" и не соприкасается со стенками матрицы.

- Это означает, что угол гибки определяется положением оси Y, а не геометрией гибочного инструмента.

Точность настройки оси Y на современных прессах — 0,01 мм. Какой угол гибки соответствует определенному положению оси Y? Трудно сказать, потому что нужно найти правильное положение оси Y для каждого угла. Разница в положении оси Y может быть вызвана настройкой хода опускания траверсы, свойствами материала (толщина, предел прочности, деформационное упрочнение) или состоянием гибочного инструмента.

Приведенная ниже таблица показывает отклонение угла гибки от 90° при различных отклонениях оси Y.

| а° /V mm | 1° | 1,5° | 2° | 2,5° | 3° | 3,5° | 4° | 4,5° | 5° |

| 4 | 0,022 | 0,033 | 0,044 | 0,055 | 0,066 | 0,077 | 0,088 | 0,099 | 0,11 |

| 6 | 0,033 | 0,049 | 0,065 | 0,081 | 0,097 | 0,113 | 0,129 | 0,145 | 0,161 |

| 8 | 0,044 | 0,066 | 0,088 | 0,110 | 0,132 | 0,154 | 0,176 | 0,198 | 0,220 |

| 10 | 0,055 | 0,082 | 0,110 | 0,137 | 0,165 | 0,192 | 0,220 | 0,247 | 0,275 |

| 12 | 0,066 | 0,099 | 0,132 | 0,165 | 0,198 | 0,231 | 0,264 | 0,297 | 0,330 |

| 16 | 0,088 | 0,132 | 0,176 | 0,220 | 0,264 | 0,308 | 0,352 | 0,396 | 0,440 |

| 20 | 0,111 | 0,166 | 0,222 | 0,277 | 0,333 | 0,388 | 0,444 | 0,499 | 0,555 |

| 25 | 0,138 | 0,207 | 0,276 | 0,345 | 0,414 | 0,483 | 0,552 | 0,621 | 0,690 |

| 30 | 0,166 | 0,249 | 0,332 | 0,415 | 0,498 | 0,581 | 0,664 | 0,747 | 0,830 |

| 45 | 0,250 | 0,375 | 0,500 | 0,625 | 0,750 | 0,875 | 1,000 | 1,125 | 1,250 |

| 55 | 0,305 | 0,457 | 0,610 | 0,762 | 0,915 | 1,067 | 1,220 | 1,372 | 1,525 |

| 80 | 0,444 | 0,666 | 0,888 | 1,110 | 1,332 | 1,554 | 1,776 | 1,998 | 2,220 |

| 100 | 0,555 | 0,832 | 1,110 | 1,387 | 1,665 | 1,942 | 2,220 | 2,497 | 2,775 |

Преимущества свободной гибки:

- Высокая гибкость: без смены гибочных инструментов вы можете получить любой угол гибки, находящийся в промежутке между углом раскрытия V-образной матрицы (например, 86° или 28°) и 180°.

- Меньшие затраты на инструмент.

- По сравнению с калибровкой требуется меньшее усилие гибки.

- Можно "играть" усилием: большее раскрытие матрицы означает — меньшее усилие гибки. Если вы удваиваете ширину канавки, вам необходимо только половинное усилие. Это означает, что можно гнуть более толстый материал при большем раскрытии с тем же усилием.

- Меньшие инвестиции, так как нужен пресс с меньшим усилием.

Все это, однако, теоретически. На практике вы можете потратить деньги, сэкономленные на приобретении пресса с меньшим усилием, позволяющего использовать все преимущества воздушной гибки, на дополнительное оснащение, такое как, дополнительные оси заднего упора или манипуляторы.

Недостатки воздушной гибки:

- Менее точные углы гибки для тонкого материала.

- Различия в качестве материала влияют на точность повторения.

- Не применима для специфических гибочных операций.

Совет:

- Воздушную гибку желательно применять для листов толщиной свыше 1,25 мм; для толщины листа 1 мм и менее рекомендуется использовать калибровку.

- Наименьший внутренний радиус гибки должен быть больше толщины листа. Если внутренний радиус должен быть равен толщине листа -рекомендуется использовать метод калибровки. Внутренний радиус меньше толщины листа допустим только на мягком легко деформируемым материале, например меди.

- Большой радиус может быть получен воздушной гибкой путем использования пошагового перемещения заднего упора. Если большой радиус должен быть высокого качества, рекомендуется только метод калибровки специальным инструментом.

Какое усилие?

По причине различных свойств материала и последствий пластической деформации в зоне гибки, определить требуемое усилие можно только примерно.

Предлагаем вам 3 практических способа:

1. Таблица

В каждом каталоге и на каждом прессе вы можете найти таблицу, показывающую требуемое усилие ( Р ) в кН на 1000 мм длины гиба ( L ) в зависимости от:

- толщины листа ( S ) в мм

- предела прочности ( Rm ) в Н/мм2

- V — ширины раскрытия матрицы ( V ) в мм

- внутреннего радиуса согнутого листа ( Ri) в мм

- минимальной высоты отогнутой полки ( B ) в мм

Пример подобной таблицы Необходимое усилие для гибки 1 метра листа в тоннах. Предел прочности 42-45 кг/мм2.

Рекомендуемое соотношение параметров и усилия

2. Формула

1,42 — это эмпирический коэффициент, который учитывает трение между кромками матрицы и обрабатываемым материалом.

Другая формула дает похожие результаты:

3. "Правило 8"

При гибке низкоуглеродистой стали ширина раскрытия матрицы должна в 8 раз превосходить толщину листа (V=8*S), тогда Р=8хS, где Р выражается в тоннах (например: для толщины 2 мм раскрытие матрицы /=2х8=16 мм означает, что вам необходимо 16 тонн/м)

Усилие и длина гиба

Длина гиба пропорциональна усилию, т.е. усилие достигает 100% только при длине гиба 100%.

Например:

| Усилие | Длина гиба |

| 100% | 3 000 мм |

| 75% | 2 250 мм |

| 50% | 1 500 мм |

| 25% | 750 мм |

Cовет:

Если материал ржавый или не смазан, следует добавлять 10-15% к усилию гиба.

Толщина листа (S)

DIN допускает значительное отклонение от номинальной толщины листа (например, для толщины листа 5 мм норма колеблется между 4,7 и 6,5 мм). Следовательно, вам нужно рассчитывать усилие только для реальной толщины, которую вы измерили, или для максимального нормативного значения.

Предел прочности на растяжение ( Rm )

Здесь также допуски являются значительными и могут оказывать серьезное влияние при расчете требуемого усилия гиба.

Например :

St 37-2: 340-510 Н/мм2

St 52-3: 510-680 Н/мм2

Совет:

Не экономьте на усилии гиба! Предел прочности на растяжение пропорционален усилию гиба и не может быть подогнан, когда вам это нужно! Реальные значения толщины и предела прочности являются важным факторами при выборе нужного станка с нужным номинальным усилием.

V — раскрытие матрицы

По эмпирическому правилу, раскрытие V-образной матрицы должно восьмикратно превосходить толщину листа S до S=6 мм:

V=8xS

Для большей толщины листа необходимо:

V=10xS или

V=12xS

Раскрытие V-образной матрицы обратно пропорционально требуемому усилию:

• большее раскрытие означает меньшее усилие гиба, но больший внутренний радиус;

• меньшее раскрытие означает большее усилие, но меньший внутренний радиус.

Внутренний радиус гиба (Ri)

При применении метода воздушной гибки большая часть материала подвергается упругой деформации. После гибки материал возвращается в свое первоначальное состояние без остаточной деформации ("обратное пружинение"). В узкой области вокруг точки приложения усилия материал подвергается пластической деформации и навсегда остается в таком состоянии после гибки. Материал становится тем прочнее, чем больше пластическая деформация. Мы называем это "деформационным упрочнением".

Так называемый "естественный внутренний радиус гибки" зависит от толщины листа и раскрытия матрицы. Он всегда больше чем толщина листа и не зависит от радиуса пуансона.

Чтобы определить естественный внутренний радиус, мы можем использовать следующую формулу: Ri = 5 x V /32

В случае V=8хS, мы можем сказать Ri=Sх1,25

Мягкий и легкодеформируемый металл допускает меньший внутренний радиус. Если радиус слишком маленький, материал может быть смят на внутренней стороне и растрескаться на внешней стороне гиба.

Совет:

Если вам нужен маленький внутренний радиус, гните на медленной скорости и поперек волокон.

Минимальная полка (В):

Во избежание проваливания полки в канавку матрицы, необходимо соблюдать следующую минимальную ширину полки:

| Угол гиба | В |

| 165° | 0,58 V |

| 135° | 0,60 V |

| 120° | 0,62 V |

| 90° | 0,65 V |

| 45° | 1,00 V |

| 30° | 1,30 V |

Упругая деформация

Часть упруго деформированного материала "спружинит" обратно после того, как усилие гиба будет снято. На сколько градусов? Это уместный вопрос, потому что важен только реально полученный угол гиба, а не рассчитанный теоретически. Большинство материалов имеют достаточно постоянную упругую деформацию. Это означает, что материал той же толщины и с тем же пределом прочности спружинит на одинаковую величину при одинаковом угле гибки.

Упругая деформация зависит от:

- угла гибки: чем меньше угол гибки, тем больше упругая деформация;

- толщины материала: чем толще материал, тем меньше упругая деформация;

- предела прочности на растяжение: чем выше предел прочности, тем, больше упругая деформация;

- направления волокон: упругая деформация различна при гибке вдоль или поперек волокон.

Продемонстрируем сказанное выше для предела прочности, измеряемой при условии V=8хS:

| Предел прочности в Н/мм2 | упругая деформация в ° |

| 200 | 0,5-1,5 |

| 250 | 1-2 |

| 450 | 1,5-2,5 |

| 600 | 3-4 |

| 800 | 5-6 |

Все производители гибочного инструмента учитывают упругую деформацию, когда предлагают инструмент для свободной гибки (например угол раскрытия 85° или 86 ° для свободных гибов от 90° до 180°).

Калибровка

Точный — но негибкий способ

При этом методе угол гиба определен усилием гиба и гибочным инструментом: материал зажат полностью между пуансоном и стенками V образной матрицы. Упругая деформация равняется нулю и различные свойства материала практически не влияют на угол гиба.

Рассчитать требуемое усилие гиба очень трудно. Самый надежный способ -выяснить необходимое усилие путем пробной гибки короткого образца на испытательном гидравлическом прессе.

Грубо говоря, усилие калибровки в 3 -10 раз выше усилия свободной гибки.

Преимущества калибровки:

- точность углов гиба, несмотря на разницу в толщине и свойствах материала

- возможно выполнение всех специальных форм с помощью металлического инструмента

- маленький внутренний радиус

- большой внешний радиус

- Z-образные профили

- глубокие U-образные каналы

- возможно выполнение всех специальных форм для толщины до 2 мм с помощью стальных пуансонов и матриц из полиуретана.

- превосходные результаты на гибочных прессах, не имеющих точности, достаточной для свободной гибки.

Недостатки калибровки:

- требуемое усилие гиба в 3 — 10 раз больше, чем при свободной гибке;

- нет гибкости: специальный инструмент для каждой формы;

- частая смена инструмента (кроме больших серий).