22.04.2014 Методы изготовления многослойных печатных плат

Методы изготовления многослойных печатных плат (МПП) постоянно эволюционируют, при этом наблюдается развитие по спирали: возврат к старому в новом качестве. Так метод послойного наращивания, уступивший в своё время первенство методу металлизации сквозных отверстий, вернулся как способ наращивания слоев с глухими отверстиями. А метод попарного прессования можно увидеть как фрагмент изготовления МПП со скрытыми межслойными переходами. Поэтому описание прежних методов изготовления МПП, это не просто дань уважения истории техники, а возможность возврата к ним в новых комбинациях. Мало того, в ряде успешно функционирующих электронных систем эти методы до сих пор присутствуют, и никто не собирается их менять. Что касается новых методов, то они неизбежно будут продвигаться вслед за интеграцией элементной базы, увеличением функциональности аппаратуры, уменьшением её габаритов и массы. Рассмотрим методы изготовления печатных плат, используемые в Электроконнекте.

Процесс изготовления многослойных печатных плат методом электрохимической металлизации сквозных отверстий состоит в изготовлении отдельных внутренних слоев химическим методом, прессования слоев в монолитный пакет, сверлении сквозных отверстий и их металлизации. При сверлении на стенках отверстий вскрывают торцы контактных площадок внутренних слоев. Соединения их друг с другом и с контактными площадками наружных слоев получаются за счет металлизации отверстий.

Поскольку все отверстия в плате являются сквозными, плотность межсоединений несколько ограничена, так как каждое отверстие используется для внутреннего соединения только один раз и в то же время занимает определенную площадь на каждом слое, ограничивая свободу трассировки печатных цепей. Вводя промежуточные внутренние соединения или сквозные отверстия для групп слоев, межслойные соединения можно располагать, друг над другом или только между теми слоями, где они нужны, не ограничивая трассировку печатных цепей на других слоях. Изготовление многослойных печатных плат по таким схемам обеспечивает наибольшую свободу в выборе месторасположения внутренних соединений и путей трассировки печатных проводников, следовательно, позволяет получить максимальную плотность межсоединений.

Метод металлизации сквозных отверстий, по сушеству единственный метод создания конструкций с наиболее оптимальной электрической структурой, обеспечивающей надежную передачу наносекундных импульсов и распределение питания между активными элементами. Такие конструкции многослойных печатных плат позволяют выполнить печатные цепи как полосковые линии передач и создают эффективное экранирование одной группы цепей от другой.

Таким образом, наряду с высокой технологичностью многослойные печатные платы, изготовленные методом металлизации сквозных отверстий, имеют высокую плотность монтажа, большое количество вариантов трассировки печатных цепей, более короткие линии связей, возможность электрического экранирования, улучшение характеристик, связанное с устойчивостью к воздействию окружающей среды за счет расположения всех печатных проводников в массе монолитного диэлектрика, возможность увеличения числа слоев без существенного увеличения стоимости и длительности процесса.

Недостатком метода металлизации сквозных отверстий является относительно механически слабая связь металлизации отверстий с торцами контактных площадок внутренних слоев. Изготовление МПП этим методом осложнено проблемой точного совмещения печатных слоев из-за погрешностей фотошаблонов и деформаций базовых материалов в процессе изготовления внутренних слоев и прессования. Особой тщательности требует подбор режимов прессования для обеспечения прочной адгезии пакета слоев, устойчивой к воздействию групповой пайки. Наконец, в процессе использования МПП возникают трудности, при внесении изменений в трассировку при ремонте плат.

Основные этапы производства на примере шестислойной печатной платы

1. Химическим методом травится рисунок 2-3 и 4-5 слоёв.

2. Складывается пакет слоёв: 1 — препрег — 2-3 — препрег — 4-5 — препрег — 6, который затем прессуется.

3. Сверлятся сквозные отверстия.

4. Металлизируются сквозные отверстия.

5. Химическим методом травится рисунок внешних слоёв.

6. Наносятся паяльная маска, финишное покрытие (HAL, хим. золото), маркировка шелкографией.

Модификации метода:

1. Изготовление скрытых переходных отверстий. При изготовлении отдельных слоёв между соответствующими парами слоёв возможно просверлить переходные отверстия и заметаллизировать их. При дальнейшей сборке многослойного пакета, эти слои с переходными отверстиями окажутся внутри многослойной печатной платы так, что переходные отверстия не выходят наружу. Поэтому их называют скрытыми.

В нашем предыдущем примере:

0. В слоях 2-3 и 4-5 сверлятся и металлизируются отверстия.

1. . всё остальное без изменений .

2. Изготовление глухих переходных отверстий. В процессе сверления собранного пакета многослойной печатной платы современные станки позволяют сверлить с контролируемой глубиной сверления. То есть имеется возможность сделать отверстие с внешнего слоя до любого внутреннего. Однако из за того, что стакан металлизации получается замкнутым, накладываются жёсткие ограничения на соотношение глубины сверления к диаметру отверстия. На нашем предприятии это соотношение составляет 1:1. На практике это означает, что глухие переходные отверстия целесообразно делать от внешнего до ближайшего внутреннего. При более глубоком сверлении необходим больший диаметр сверла.

В нашем предыдущем примере:

3. Вместе со сквозными отверстиями сверлятся отверстия с контролируемой глубиной сверления: с 1-го на 2-ой (нежелательно на 3-й, ещё более нежелательно на 4-й, практически невозможно на 5-й) и с 6-го на 5-й (нежелательно на 4-й, ещё более нежелательно на 3-й, практически невозможно на 2-й).

11.1. Назначение и способы изготовления печатных плат

Печатная плата представляет собой плоское изоляционное основание, на одной или обеих сторонах которого расположены токопроводящие полоски металла (проводники) в соответствии с электрической схемой.

Печатные платы служат для монтажа на них электрорадиоэлементов (ЭРЭ) с помощью полуавтоматических и автоматических установок с последующей одновременной пайкой всех ЭРЭ погружением в расплавленный припой или на волне жидкого припоя ПОС-60. Отверстия на плате, в которые вставляются выводы электрорадиоэлементов при монтаже, называют монтажными. Металлизированные отверстия, служащие для соединения проводников, расположенных на обеих сторонах платы, называют переходными.

Применение печатных плат позволяет облегчить настройку аппаратуры и исключить возможность ошибок при ее монтаже, так как расположение проводников и монтажных отверстий одинаково на всех платах данной схемы. Использование печатных плат, обусловливает также возможность уменьшения габаритных размеров аппаратуры, улучшения условий отвода тепла, снижения металлоемкости аппаратуры и обеспечивает другие конструктивно-технологические преимущества по сравнению с объемным монтажом.

К печатным платам предъявляется ряд требований по точности расположения проводящего рисунка, по величине сопротивления изоляции диэлектрика, механической прочности и др. (ГОСТ 23752-79). Одним из основных требований является обеспечение, способности к пайке, достигаемое соответствующим выбором гальванического покрытия и технологией металлизации, поэтому в производстве печатных плат особое внимание уделяется химико-гальваническим процессам.

Изготовление печатных плат (ГОСТ 20406-75) осуществляется химическим, электрохимическим или комбинированным способом. В последнее время получили распространение новые способы изготовления — аддитивные. Ниже дана краткая характеристика каждого из способов.

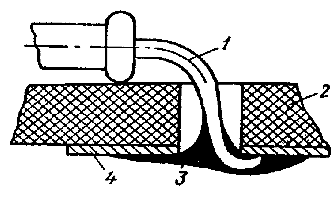

Исходным материалом при химическом способе служит фольгированный диэлектрик, т. е. изоляционный материал, обычно гетинакс, на поверхность которого с одной или двух сторон наклеена медная фольга толщиной 35-50 мкм. На поверхность медной фольги вначале износится защитный рисунок (рельеф) таким образом, чтобы он защитил проводники при вытравливании меди. Защитный рисунок схемы выполняется стойкими к воздействию травильных растворов материалами. Затем следует операция травления, в результате которой полностью вытравливается медь и создается проводящий рисунок. Отверстия для установки выводов электрорадиоэлементов (резисторы, конденсаторы и т. д.) сверлятся или штампуются после вытравливания меди и не металлизируются. Пайка выводов электрорадиоэлемеитов производится непосредственно к контактным площадкам печатных проводников, как показано на рисунке ?, где 1 — проволочный вывод; 2 — диэлектрик; 3 — припой; 4 — контактная площадка. Химический метод применяется главным образом в производстве плат широковещательной радиоаппаратуры.

Электрохимический способ в зарубежной литературе и частично в отечественной практике называют полуаддитивным от латинского слова “additio” (сложение), так как проводящий рисунок создается в результате электрохимического осаждения металла, а не вытравливания. Приставка “полу” означает, что в технологии изготовления сохранена операция травления тонкого слоя металла, который образуется по всей поверхности платы при химической металлизации.

Исходными материалами в этом случае служат нефольгированные диэлектрики. Защитный рисунок в отличие от предыдущего метода наносят таким образом, чтобы открытыми оставались те участки поверхности, которые подлежат металлизации с целью образования проводниковых элементов схемы. Электрохимический способ предусматривает получение металлизированных отверстий одновременно с проводниками и контактными площадками.

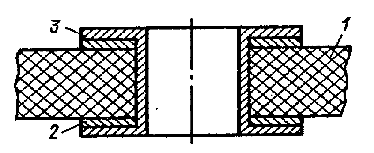

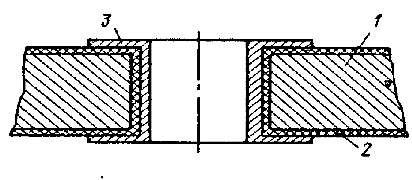

Комбинированный способ представляет собой сочетание первых двух способов. Исходным материалом служит фольгированный с двух сторон диэлектрик, поэтому проводящий рисунок получают вытравливанием меди, а металлизация отверстий осуществляется посредством химического меднения с последующим электрохимическим наращиванием слоя меди. Пайка выводов электрорадиоэлементов производится посредством заполнения припоем монтажных отверстий в плате. На рисунке ? показана структура платы, изготовленной комбинированным методом, где 1 — диэлектрик; 2 — медная фольга; 3 — металлический слой.

Комбинированный метод в настоящее время является основным в производстве двусторонних и многослойных печатных плат для аппаратуры самого разнообразного назначения.

Аддитивный метод заключается в создании проводящего рисунка посредством металлизации достаточно толстым слоем химической меди (25-35 мкм), что позволяет исключить применение гальванических операций и операции травления. Исходным материалом при этом служит нефольгированный диэлектрик. Исключение вышеуказанных операций позволяет существенно уменьшить ширину проводников и зазоры между ними, что, в свою очередь, обеспечивает возможность увеличить плотность монтажа на платах.

3.11.3.1. Химический способ изготовления плат

Последовательность основных технологических операций представлена в таблице ?.

А. Негативный способ

Б. Позитивный способ

Резка и рихтовка заготовок

Резка и рихтовка заготовок

Получение защитного рельефа на проводниках

Получение защитного рельефа на пробельных участках

Нанесение гальванического покрытия на проводники

Удаление защитного рельефа

Удаление защитного рельефа

Сверление или штамповка отверстий

Сверление или штамповка отверстий

Нанесение защитной маски

Вариант А назван негативным потому, что для получения защитного рельефа методом фотопечати в качестве фотошаблона используется негативное изображение проводящего рисунка платы, т. е. пробельные места черные, а проводники — оптически прозрачные. Таким образом, проходящий через светлые участки поток ультрафиолетовых лучей при экспонировании полимеризует фоторезист, нанесенный на поверхность заготовки, образуя защитный рельеф.

В варианте Б защита проводящего рисунка при травлении осуществляется металлическим покрытием, поэтому защитный рельеф наносится на пробельные места и, следовательно, при фотопечати используется позитивное изображение платы.

Вариант А наиболее распространен в производстве плат бытовой радиоаппаратуры, он характеризуется минимальной трудоемкостью и возможностью автоматизации всех операций. В качестве метода получения защитного рельефа при этом используется наиболее дешевый в массовом производстве способ трафаретной печати — сеткография — с применением краски, полимеризующейся с помощью ультрафиолетового облучения. Для выполнения основных операций технологического процесса создана автоматическая линия модульного типа, в которой предусмотрены следующие операции: трафаретная печать, сушка краски, травление, промывка, удаление краски и сушка готовой платы. Химико-механическая подготовка поверхности фольги может производиться также на автоматической линии ГГМ 1.240.006. Защитная маска из эпоксидной смолы наносится на поверхность платы таким образом, чтобы открытыми были только контактные площадки проводников, которые обслуживаются припоем ПОС-60 при выполнении монтажных операций. Проводники, защищенные эпоксидным покрытием, облуживанию не подвергаются и этим достигается значительная экономия оловянного сплава. Эпоксидная защитная масса наносится также способом трафаретной печати. Пробивка отверстий обычно производится штамповкой с помощью кривошипных прессов. Защитная маска на контактных площадках служит затем флюсом при пайке на волне припоя.

Главным преимуществом данного метода является исключение из технологии операции нанесения маски из эпоксидной смолы, представляющей большую профессиональную вредность.

Вариант Б применяется весьма редко и ограничивается обычно изготовлением полосковых плат. В качестве гальванического покрытия при этом служит серебро с толщиной слоя 9—12 мкм. Платы с односторонним или двусторонним расположением проводников без металлизации отверстий могут быть изготовлены способами штамповки, переноса а также нанесения токопроводящих красок (паст). Способ штамповки рекомендован для массового производства, при этом в качестве основания служит любой диэлектрик, в том числе и картон. Медная фольга толщиной 35 мкм, смотанная в рулон, с одной стороны покрыта адгезионным слоем. Этим слоем фольга накладывается на диэлектрик, при штамповке вырубка проводников комбинируется с их прижимом к диэлектрику. Ненужная часть фольги удаляется. Затем платы подвергаются нагреву в прессованном состоянии для полимеризации адгезионного слоя с целью получения прочного сцепления проводников с основанием. Метод эффективен для плат массового производства с относительно простой схемой проводников. Операция травления не применяется, поэтому медь расходуется по прямому назначению, а отходы меди используются для переплавки. Данный способ — самый дешевый по расходу материалов и наименее трудоемкий.

Способ переноса заключается в получении проводящего рисунка на временном металлическом основании и затем переноса его на диэлектрик.

В качестве временного основания служит пластина из коррозионно-стойкой стали типа 18ХН9Т. На пластине получают защитный рисунок, как и при позитивном процессе, т. е. пробельные места закрыты фоторезистом или краской. Затем пластину подвергают гальваническому меднению в кислых электролитах и на ней образуется проводящий рисунок из меди толщиной 35—50 мкм. Фоторезист или краска удаляется, а пластина с проводящим рисунком прижимается к диэлектрику (гетинаксу), на поверхность которого нанесен клеевой слой. Проводящий рисунок легко отделяется от поверхности коррозионно-стойкой стали и приклеивается к диэлектрику вследствие очень слабого сцепления электроосажденной меди с коррозионно-стойкой сталью. Как и в предыдущем случае, платы подвергаются нагреву в прессованном состоянии для полимеризации клеевого соединения. Метод переноса целесообразен в условиях опытного и мелкосерийного производства при отсутствии очистных сооружений и условий для утилизации меди из травильных отходов. Технологический процесс представляет собой пример безотходной технологии.

Способ получения проводящего рисунка с помощью электропроводных красок или паст еще не получил широкого применения в промышленности из-за отсутствия соответствующих материалов необходимого качества, однако он является весьма перспективным и экономичным для получения плат широковещательной аппаратуры.

11.2. Электрохимический способ изготовления плат

Этот способ осуществляется посредством следующих основных операций: резки заготовок, сверления отверстий, подлежащих металлизации; подготовки поверхности; химического меднения; усиления меди гальваническим меднением; нанесения защитного рельефа на пробельные места; гальванического меднения; гальванического покрытия сплавом олово—свинец; удаления защитного рельефа; травления меди с пробельных мест.

Исходным материалом служит нефольгированный стеклотекстолит марок СТЭФ-1-2ЛК (ТУ АУЭО.037.0ОО) или СТЭК-1,5 (ТУ 16-503.201—80). На обе стороны этих материалов нанесен адгезионный слой из эпоксидно-каучуковой композиции.

Подготовка поверхности диэлектрика заключается в ее химической обработке смесью хромовой и серной кислот, в результате которой на поверхности образуются микровпадины, обеспечивающие хорошую адгезию металлизированного слоя и хорошую смачиваемость водными растворами. Операция травления в данном процессе характеризуется очень малой продолжительностью (до 1 мнн), так как вытравливанию подлежит весьма тонкий слой химически осажденной и усиленной гальванически до толщины 5-7 мкм меди. Таким образом, технологический процесс изготовления печатных плат электрохимическим (полуаддитивным) способом освобождает от необходимости применять фольгированные медью диэлектрики и обеспечивает повышенную плотность монтажа на платах, что обусловливает возможность в ряде случаев заменить сложные в производстве многослойные печатные платы на двусторонние. Ниже приведены характеристики отдельных операций и условия их выполнения.

Заготовки из стеклотекстолита режутся с учетом технологических полей на одноножевых или многоножевых ножницах. На технологическом поле сверлятся фиксирующие отверстия. Подготовка поверхности производится следующим, образом. Обезжиренную поверхность диэлектрика подвергают химической обработке.

Удаление остатков хромовых соединений с поверхности заготовки производится в следующей последовательности: промывка в воде, нейтрализация в растворе NaОН (5—10 %), повторная промывка, нейтрализация в растворе НСl (5О—100 г/л), еще одна промывка в воде. Сверление отверстий, подлежащих металлизации, осуществляют с помощью твердосплавных сверл. Операции химического меднения предшествует обезжиривание в щелочных растворах с добавками ПАВ, а затем активация в совмещенном растворе и химическое меднение. Рекомендуется заготовки плат перед активацией промывать в растворе соляной кислоты (50 г/л) во избежание разбавления раствора-активатора водой.

Последующие операции технологического процесса: нанесение защитного рельефа, гальваническое меднение, гальваническое покрытие сплавом олово-свинец, удаление защитного рельефа и травление меди с пробельных мест.

Весьма перспективно применение электрохимического способ в производстве металлических плат, обеспечивающих повышенную теплопроводность. Структура такой платы представлена на рисунке ?, где 1 — металлическое основание; 2 — изоляционный слой; 3 — металлический слой.

С целью обеспечения необходимой прочности сцепления проводников с основанием предусмотрено создание микрошероховатости поверхности посредством травления в сернохромовой смеси. Эта операция вызывает серьезные затруднения в производстве, связанные с токсичностью хромовых соединений и необходимостью принятия мер по обезвреживанию отходов. Большой интерес представляет безотходная технология подготовки поверхности с помощью, например, коронного разряда. В настоящее время ведутся экспериментальные работы в этом направлении.

Технологический процесс электрохимической металлизации заготовок при использовании различных пленочных материалов состоит из операций: очистки (обычная), сушки, обработки коронным разрядом активации, обработки в растворе “ускорителя”, химического меднения и гальванического меднения.

Шероховатость поверхности можно создать также гидроабразивной обдувкой, направляя абразивно-водяную пульпу под давлением 0,5-0,6 МПа.

11.3. Комбинированный способ изготовления плат

В зависимости от метода защиты проводящего рисунка при вытравливании меди комбинированный способ может осуществляться в двух вариантах: негативном, когда защитой от вытравливания служат краска или фоторезист, и позитивном, когда защитным слоем служит металлическое покрытие (металлорезист). Названия эти способы получили от фотошаблона, применяемого при создании защитного рельефа: в первом случае при экспонировании рисунка используется негатив печатной схемы, во втором — позитив. Комбинированный метод изготовления печатных плат применяется рядом предприятий с мелкосерийным производством (Таблица 11.1).

Метод металлизации сквозных отверстий

Процесс изготовления многослойных печатных плат методом электрохимической металлизации сквозных отверстий состоит в изготовлении отдельных внутренних слоев химическим методом, прессования слоев в монолитный пакет, сверлении сквозных отверстий и их металлизации. При сверлении на стенках отверстий вскрывают торцы контактных площадок внутренних слоев. Соединения их друг с другом и с контактными площадками наружных слоев получаются за счет металлизации отверстий. Поскольку все отверстия в плате являются сквозными, плотность межсоединений несколько ограничена, так как каждое отверстие используется для внутреннего соединения только один раз и в то же время занимает определенную площадь на каждом слое, ограничивая свободу трассировки печатных цепей. Вводя промежуточные внутренние соединения или сквозные отверстия для групп слоев, межслойные соединения можно располагать, друг над другом или только между теми слоями, где они нужны, не ограничивая трассировку печатных цепей на других слоях. Изготовление многослойных печатных плат по таким схемам обеспечивает наибольшую свободу в выборе месторасположения внутренних соединений и путей трассировки печатных проводников, следовательно, позволяет получить максимальную плотность межсоединений. Метод металлизации сквозных отверстий, по существу единственный метод создания конструкций с наиболее оптимальной электрической структурой, обеспечивающей надежную передачу наносекундных импульсов и распределение питания между активными элементами. Такие конструкции многослойных печатных плат позволяют выполнить печатные цепи как полосковые линии передач и создают эффективное экранирование одной группы цепей от другой.

Таким образом, наряду с высокой технологичностью многослойные печатные платы, изготовленные методом металлизации сквозных отверстий, имеют высокую плотность монтажа, большое количество вариантов трассировки печатных цепей, более короткие линии связей, возможность электрического экранирования, улучшение характеристик, связанное с устойчивостью к воздействию окружающей среды за счет расположения всех печатных проводников в массе монолитного диэлектрика, возможность увеличения числа слоев без существенного увеличения стоимости и длительности процесса.

Недостатком метода металлизации сквозных отверстий является относительно механически слабая связь металлизации отверстий с торцами контактных площадок внутренних слоев. Изготовление МПП этим методом осложнено проблемой точного совмещения печатных слоев из-за погрешностей фотошаблонов и деформаций базовых материалов в процессе изготовления внутренних слоев и прессования. Особой тщательности требует подбор режимов прессования для обеспечения прочной адгезии пакета слоев, устойчивой к воздействию групповой пайки. Наконец, в процессе использования МПП возникают трудности, при внесении изменений в трассировку при ремонте плат.

Метод металлизации сквозных отверстий характеризуется тем, что собирают пакет из отдельных слоев фольгированного диэлектрика (внешних — одностороннего, внутренних — с готовыми печатными схемами) и межслойных склеивающихся прокладок, пакет прессуют, а межслойные соединения выполняют путем металлизации сквозных отверстий. Технологический процесс включает следующие операции (рис. 5.23):

* получение заготовок фольгированного диэлектрика и межслойных склеивающихся прокладок; * получение рисунка печатной схемы внутренних слоев фотохимическим способом аналогично ДПП; * пресование пакета МПП при температуре 160—180 С и давлении 2—5 МПа; * сверление отверстий в пакете; * получение защитного рисунка схемы наружных слоев фотоспособом; * нанесение слоя лака; * подтравливание диэлектрика в отверстиях в смеси серной и плавиковой кислот в соотношении 4:1 при температуре (605) С в течение 10—30 с. При этом растворяется смола стеклопластиков и стеклоткань склеивающих прокладок устранения следов наволакивания смолы, обнажения контактных площадок и увеличения площади контактирования; *химическое меднение сквозных отверстий; * удаление слоя лака; * гальваническое меднение отверстий и контактных площадок до толщины 25—30 мкм в отверстиях; * нанесение металлического резиста гальваническим путем (сплавы Sn—Pb, Sn—Ni); * удаление защитного слоя рисунка и травление меди с пробельных мест; * осветление (оплавление) металлического резиста; * механическая обработка МПП (снятие технологического припуска); * контроль и маркировка. Выбор и обоснование технологического оборудования и оснастки.

Сборка компонентов на МПП состоит из подачи их к месту установки, ориентации выводов относительно монтажных отверстий или контактных площадок, сопряжения со сборочными элементами и фиксация в требуемом положении. Она в зависимости от характера производства может выполняться вручную, механизированным или автоматизированным способами. При мелкосерийном производстве наиболее экономически выгодно применять ручную сборку. Существенным достоинством ручной сборки является возможность постоянного визуального контроля, что позволяет использовать относительно большие допуски на размеры выводов, контактных площадок и монтажных отверстий, делает возможным обнаружение дефектов ПП и компонентов[22].

Общие правила выбора технологической оснастки, как средства технологического оснащения регламентируются ГОСТ 14.301-73.