К материалам этого типа предъявляются следующие требования: минимальное значение удельного электрического сопротивления; достаточно высокие механические свойства (главным образом предел прочности при растяжении и относительное удлинение при разрыве); способность легко обрабатываться, что необходимо для изготовления проводов малых и средних сечений; способность образовывать контакты с малым переходным сопротивлением при пайке, сварке и других методах соединения проводов; коррозионная стойкость.

Основным является требование максимальной удельной проводимости материала. Однако электропроводность металла может снижаться из-за загрязняющих примесей, деформации металла, возникающей при штамповке или волочении, что приводит к разрушению отдельных зерен металла. Влияние деформаций металла на его электропроводность устраняется при отжиге, во время которого уменьшается число дефектов в металле и увеличиваются средние размеры кристаллов металла. В связи с этим проводниковые материалы используют в основном в отожженном (мягком) состоянии. Наиболее распространенными современными материалами высокой проводимости являются цветные металлы (медь, алюминий, цинк, олово, магний, свинец) и черные металлы (железо), которые применяются в чистом виде. Еще шире используют сплавы этих металлов, так как они обладают лучшими свойствами и более дешевы по сравнению с чистыми металлами. Однако цветные металлы и их сплавы экономически целесообразно использовать в тех случаях, когда необходимые свойства изделий нельзя получить, применяя черные металлы, чугун и сталь. Для улучшения свойств цветные сплавы подвергаются термической обработке — отжигу, закалке и старению. Отжиг влияет на мягкость материала и уменьшает напряжения в отливках. Закалка и старение повышают механические свойства.

Медь и ее сплавы

Медь является одним из самых распространенных материалов высокой проводимости. Она обладает следующими свойствами:

малым удельным электрическим сопротивлением  (из всех металлов только серебро имеет удельное электрическое сопротивление на несколько процентов меньше, чем у меди);

(из всех металлов только серебро имеет удельное электрическое сопротивление на несколько процентов меньше, чем у меди);

высокой механической прочностью;

удовлетворительной коррозионной стойкостью (даже в условиях высокой влажности воздуха медь окисляется значительно медленнее, чем, например, железо; интенсивное окисление меди происходит только при повышенных температурах);

хорошей паяемостью и свариваемостью;

хорошей обрабатываемостью (медь прокатывается в листы и ленты и протягивается в проволоку).

Получение меди

Медь получают чаще всего в результате переработки сульфидных руд. Примеси снижают электропроводность меди. Наиболее вредными из них являются фосфор, железо, сера, мышьяк. Содержание фосфора примерно 0,1% увеличивает сопротивление меди на 55%. Примеси серебра, цинка, кадмия дают увеличение сопротивления на 1. 5%. Поэтому медь, предназначенная для электротехнических целей, обязательно подвергается электролитической очистке. Катодные пластины меди, полученные в результате электролиза, переплавляют в болванки массой 80. 90 кг, которые прокатывают и протягивают, создавая изделия необходимого поперечного сечения.

Электролиз – совокупность процессов электрохимического окисления – восстановления, происходящих на погруженных в электролит электродах при прохождении электрического тока

Марки меди

В качестве проводникового материала используют медь марок Ml и МО.

Медь марки Ml содержит 99,9% меди, не более 0,1% примесей, в общем количестве которых кислорода должно быть не более 0,08%о.

Медь марки МО содержит примесей не более 0,05%, в том числе кислорода не более 0,02%. Благодаря меньшему содержанию кислорода медь марки МО обладает лучшими механическими свойствами, чем медь марки Ml.

Медь марки MB медь, выплавляемая в вакуумных индукционных печах содержит не более 0,01 % примесей.

При холодной протяжке получают твердую (твердотянутую) медь (МТ), которая обладает высоким пределом прочности при растяжении, твердостью и упругостью (при изгибе проволока из твердой меди несколько пружинит).

Твердую медь применяют в тех случаях, когда необходимо обеспечить высокую механическую прочность, твердость и сопротивляемость истиранию: для контактных проводов, шин распределительных устройств, для коллекторных пластин электрических машин, изготовления волноводов, экранов, токопроводящих жил кабелей и проводов диаметром до 0,2 мм.

После отжига до нескольких сотен градусов (медь рекристаллизуется при температуре примерно 270 °С) с последующим охлаждением получают мягкую (отожженную) медь (ММ). Мягкая медь имеет проводимость на 3. 5% выше, чем у твердой меди.

Мягкая отожженная медь служит электротехническим стандартом, по отношению к которому удельную электрическую проводимость металлов и сплавов выражают при температуре окружающей среды 20 °С. Удельная электрическая проводимость такой меди равна 58 мкСм/м, соответственно  = 0,017241 мкОм×м при значении ТК

= 0,017241 мкОм×м при значении ТК  = 4,3-10-3К-1.

= 4,3-10-3К-1.

Свойства медной проволоки

| Параметр | Марки | |

| МТ | ММ | |

| Плотность, кг/м 3 | 8,96×10 3 | 8,9×10 3 |

| Удельное сопротивление, мкОм×м, не более | 0,0179-0,0182 | 0,0175 |

| Предел прочности при растяжении, Мпа, не менее | 360 — 390 | 260 — 280 |

| Относительное удлинение при разрыве, % | 0,5 – 2,5 | 18 — 35 |

Применение меди

Мягкая медь широко применяется для изготовления фольги и токопроводящих жил круглого и прямоугольного сечения в кабелях и обмоточных проводах, где важна гибкость и пластичность (отсутствие “пружинения” при изгибе), а прочность не имеет большого значения.

Медь сравнительно дорогой и дефицитный материал, поэтому она должна расходоваться экономно. Отходы меди на электротехнических предприятиях необходимо собирать, не смешивая с другими металлами и менее чистой медью, чтобы их можно было переплавить и снова использовать. В ряде случаев медь как проводниковый материал заменяют другими металлами, чаще всего алюминием.

Сплавы меди

В ряде случаев, когда от проводникового материала требуется не только высокая проводимость, но и повышенные механическая прочность, коррозионная стойкость и сопротивляемость истиранию, применяют сплавы меди с небольшим содержанием легирующих примесей.

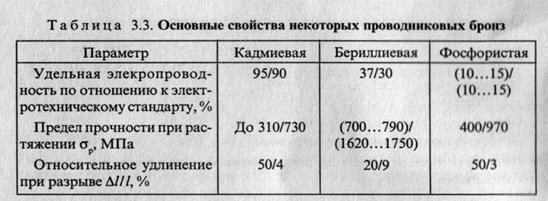

Бронзы. Сплавы меди с примесями олова, алюминия, кремния, бериллия и других элементов, среди которых цинк не является основным легирующим элементом, называют бронзами (табл. 3.3).

1. Состав кадмиевой бронзы 0,9% Cd, остальное Сu; бериллиевой — 2,25% Ве, остальное Сu; фосфористой 0,1 % Р, 7% Sn, остальное Сu.

2. В числителе данные для отожженной латуни, в знаменателе -для твердотянутой.

При правильно подобранном составе бронзы имеют значительно более высокие механические свойства, чем чистая медь (значения предела прочности бронз могут доходить до 800. 1200 МПа и более). Бронзы обладают малой объемной усадкой (0,6. 0,8%) по сравнению с чугуном и сталью, у которых усадка достигает 1,5. .. .2,5%. Поэтому наиболее сложные детали отливают из бронзы.

Введение в медь кадмия дает существенное повышение механической прочности и твердости при сравнительно малом снижении удельной электрической проводимости у.

Кадмиевую бронзу МК (0,9% кадмия Cd, остальное Си) применяют для контактных проводов и коллекторных пластин особо ответственного назначения, а также сварочных электродов при контактных методах сварки.

Обладая еще большей, чем кадмиевая бронза, механической прочностью, твердостью и стойкостью к механическому износу (предел прочности при растяжении а до 1350 МПа) бериллиевая бронза не изменяет своих свойств до температуры примерно 250°С. Она находит применение при изготовлении ответственных токоведущих пружин для электрических приборов, щеткодержателей, токоштепсельных и скользящих контактов.

Фосфористая бронза (6,5% олова Sn, 0,15 — фосфора Р, остальное медь Си) отличается низкой электропроводимостью. Из нее изготавливают различные малоответственные токоподводящие пружины в электроприборах.

Латуни. Латуни представляют собой медные спланы, и которым основным легирующим элементом является цинк (до 43%).

Основные свойства некоторых латуней

| Параметр | Латунь (68%Cu, 32%Zn) | Латунь (59%Cu, 40%Zn, 1%Pb) |

| Удельная проводимость по отношению к электротехническому стандарту меди в % | 46/30 | 30/20 |

| Предел прочности при растяжении, МПа | 380/880 | 350/450 |

| Относительное удлинение при разрыве, % | 65/5 | 25/5 |

Примечание. В числителе данные для отожженной латуни, в знаменателе — для твердотянутой.

Латуни прочнее, пластичнее меди, обладают достаточно высоким относительным удлинением при повышенном пределе прочности на растяжение по сравнению с чистой медью, они имеют пониженную стоимость, так как входящий в них цинк значительно дешевле меди. Иногда для повышения коррозионной стойкости в состав сплава в небольшом количестве вводят алюминий, никель, марганец.

Латуни хорошо штампуются и легко подвергаются глубокой вытяжке (контакты термобиметаллического реле, экраны контуров, пластины воздушных конденсаторов переменной емкости, колпачки радиотехнических ламп).

Дата добавления: 2015-12-29 ; просмотров: 2223 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

К проводниковым материалам с высокой проводимостью относятся медь, алюминий и некоторые сплавы (латунь, фосфористая бронза и др.). Они широко используются для изготовления катушек электрических машин, аппаратов и приборов. К таким материалам предъявляются требования возможно меньшего удельного сопротивления и возможно большей механической прочности. Для различных случаев применения эти требования в той или иной степени уточняются. Например, для катушек машин и аппаратов выгоднее иметь меньшее удельное сопротивление даже за счет некоторого снижения механической прочности. Для воздушных же проводов контактной сети и линий электропередачи важно иметь определенную механическую прочность на разрыв.

Наименьшим удельным сопротивлением обладает чистый металл. Любые примеси повышают удельное сопротивление. Примесь другого металла, имеющего меньшее удельное сопротивление, чем основной, повышает его сопротивление. Это объясняется искажением кристаллической решетки основного металла даже небольшим количеством примеси. Кристаллическая решетка металлов искажается не только введением примесей, но и в результате механических деформаций. В связи с этим обработка металла, приводящая к пластической деформации, вызывает увеличение его удельного сопротивления. В частности, это имеет место в процессе изготовления проводов при прокатке и волочении.

Медь и латунь применяют для изготовления проводов и различных токопроводящих деталей электрических машин и аппаратов. Медные провода и шины получают прокаткой и протяжкой, при этом медь приобретает высокую механическую прочность и твердость (медь марки МП). Такую твердотянутую медь используют для изготовления коллекторных пластин, неизолированных проводов, распределительных шин и пр. При термической обработке твердотянутой меди (отжиге при температуре 330—350 °С) получают мягкую медь марки ММ, обладающую большой гибкостью и способностью сильно вытягиваться; электропроводность ее также увеличивается. Мягкую медь используют для изготовления изолированных проводов, кабелей и пр.

В качестве проводниковых материалов применяют также различные бронзы, представляющие собой сплавы меди с другими металлами. Все бронзы имеют не только более высокую механическую прочность, чем медь, но и большее удельное сопротивление. Для изготовления контактных проводов и коллекторных пластин применяют преимущественно кадмиевые бронзы, для пружин, щеткодержателей, скользящих контактов, ножей рубильников — бериллиевые бронзы. Латунь (сплав меди с цинком) имеет также по сравнению с медью высокую механическую прочность, прочность против истирания, но вместе с тем и значительно более высокое удельное сопротивление. Латунь хорошо штампуется, вытягивается, паяется и сваривается.

Вторым по значению в электротехнике проводниковым материалом является алюминий. Из него изготовляют провода, некоторые детали электрических машин и аппаратов. Так же, как и медь, он при протяжке и других видах холодной обработки получается довольно твердым, а после отжига становится мягким. Плотность алюминия около 2,6 г/см3, примерно в 3,5 раза меньше меди (ее плотность 8,9 г/см ). Для увеличения прочности, и,.улучшения механических свойств к алюминию иногда прибавляют медь, магний, марганец и кремний. Таким путем получают различные алюминиевые сплавы — силумин, дюралюминий и пр.

По твердости различают две марки алюминия: AT — алюминий твердый неотожженный и AM — алюминий мягкий отожженный. Соединение алюминиевых проводов и других деталей производят обычно сваркой или заклепками, так как из-за высокой температуры плавления окиси алюминия, покрывающей поверхность алюминиевых деталей (примерно 2000 °С), и быстрого окисления зачищенной поверхности пайка алюминия обычным способом затруднена.

Материалы по электрическим свойствам подразделяют на три группы: проводники, полупроводники и диэлектрики. Различают эти материалы по величине удельного электрического сопротивления, по характеру зависимости его от температуры и по типу проводимости.

Проводники — удельное электрическое сопротивление в пределах  с ростом температуры увеличивается. Используют для проводников постоянного и переменного тока, резисторов, нагревательных элементов, контактов и т. п.

с ростом температуры увеличивается. Используют для проводников постоянного и переменного тока, резисторов, нагревательных элементов, контактов и т. п.

Полупроводники — удельное электрическое сопротивление в пределах  с ростом температуры уменьшается. Применяют для выпрямления, усиления электрических сигналов, превращения различных видов энергии в электрическую и т. д.

с ростом температуры уменьшается. Применяют для выпрямления, усиления электрических сигналов, превращения различных видов энергии в электрическую и т. д.

Диэлектрики — удельное электрическое сопротивление в пределах  используют как изоляторы.

используют как изоляторы.

17.1. Материалы высокой электрической проводимости

Электрические свойства проводниковых материалов.

Электрическая проводимость твердых тел, в первую очередь, определяется электронным строением атомов.

В твердых телах в результате взаимодействия электромагнитных полей атомов энергетические электронные подуровни расщепляются, образуя энергетические зоны (рис. 17.1).

При переходе к более высоким энергиям ширина зоны разрешенных подуровней растет и зоны перекрываются, а зоны запрещенных энергий при сближении атомов на расстояние а вообще исчезают.

Плотность заполнения электронами энергетических зон и их перекрытие определяют электрическую проводимость твердых тел (рис. 17.2).

В кристаллах непереходных металлов (Си,  валентная зона заполнена не полностью, поэтому даже небольшое внешнее электрическое поле вызывает перемещение электронов в зоне на более высокие энергетические подуровни. Энергия, необходимая для такого перемещения, ничтожно мала, так как незанятые подуровни непосредственно примыкают к заполненным. Для натрия эта энергия составляет

валентная зона заполнена не полностью, поэтому даже небольшое внешнее электрическое поле вызывает перемещение электронов в зоне на более высокие энергетические подуровни. Энергия, необходимая для такого перемещения, ничтожно мала, так как незанятые подуровни непосредственно примыкают к заполненным. Для натрия эта энергия составляет  Дж.

Дж.

Несколько меньшей электрической проводимостью обладают переходные металлы:  Они имеют незаполненные подуровни

Они имеют незаполненные подуровни  зоны, которая перекрывается с заполненной валентной зоной

зоны, которая перекрывается с заполненной валентной зоной  При наложении электрического ноля становится возможным перемещение электрона не только в пределах зоны

При наложении электрического ноля становится возможным перемещение электрона не только в пределах зоны  но и переход из зоны

но и переход из зоны  в нижерасположенную зону

в нижерасположенную зону  Это уменьшает число электронов, создающих электрический ток и, тем самым, — электрическую проводимость.

Это уменьшает число электронов, создающих электрический ток и, тем самым, — электрическую проводимость.

В отличие от металлов в кристаллах неметаллов (ковалентных и молекулярных) валентные зоны полностью укомплектованы и отделены от зоны проводимости, в которой есть свободные подуровни, широкой зоной

Рис. 17.1. Образование энергетических зон при сближении атомов натрия

Рис. 17.2. Функция распределения электронов по энергиям  а — в проводнике; б — в полупроводнике и диэлектрике; 1 — заполненные подуровни; 2 — свободные подуровни

а — в проводнике; б — в полупроводнике и диэлектрике; 1 — заполненные подуровни; 2 — свободные подуровни

запрещенных энергий (рис. 17.2, б). При нагреве происходит термическое возбуждение электронов. В некоторых кристаллах часть валентных электронов, преодолев зону запрещенных энергий, попадает в свободную зону, и появляется проводимость; их называют полупроводниками.

Ширина запрещенной зоны определяет электрическую проводимость полупроводников. Для химически чистого германия ширина запрещенной зоны равна  Дж. В алмазе она столь велика, что по электрической проводимости он близок к диэлектрикам. Серое олово по электрической проводимости близко к металлам, так как запрещенная зона мала. Дефекты и примеси уменьшают ширину запрещенной зоны и изменяют число электронов проводимости.

Дж. В алмазе она столь велика, что по электрической проводимости он близок к диэлектрикам. Серое олово по электрической проводимости близко к металлам, так как запрещенная зона мала. Дефекты и примеси уменьшают ширину запрещенной зоны и изменяют число электронов проводимости.

Электроны в проводниках при наложении электрического поля испытывают тормозящее влияние кристаллической решетки. В идеальном кристалле при температуре абсолютного нуля электроны, обеспечивающие проводимость, должны двигаться беспрепятственно. Такая решетка не должна оказывать сопротивление продвижению электронов проводимости, так как энергетические зоны электронов точно повторяются от атома к атому (рис. 17.3, а).

Сопротивление возникает при нарушении регулярного повторения зон вследствие рассеяния электронов. Такие нарушения создают атомы примесей (или легирующие элементы) (рис. 17.3, б), а также тепловые колебания атомов, при которых неизбежны отклонения их амплитуды от среднего значения (флуктуации энергии). В ферромагнитных металлах Fe, Ni, Со электроны проводимости испытывают также рассеяние, вызванное магнитным взаимодействием с ионным остовом решетки.

Таким образом, общее электрическое сопротивление металла складывается из сопротивлений, обусловленных тепловым и примесным рассеянием (рис. 17.4). Электрическое сопротивление, определяемое тепловым рассеянием, исключая низкие температуры, растет с повышением температуры линейно. Влияние легирующих элементов оценивается электрическим сопротивлением

Деформация и остаточные напряжения, возникающие при технологической обработке, создают искажения в кристаллической структуре (вакансии, дислокации, блоки, границы), которые также повышают сопротивление вследствие дополнительного рассеяния. Однако доля этого сопротивления  (которое показано для сплава

(которое показано для сплава  ) невелика по сравнению с

) невелика по сравнению с

Рис. 17.3. Движение электрона в решетке кристалла: а — идеальной; б — реальной с примесью чужого атома

Рис. 17.4. Изменение электрического сопротивления меди и сплавов при нагреве

Температура нагрева оказывает влияние лишь на электрическое сопротивление, которое определяется тепловым рассеянием рт. Электрическое сопротивление, обусловленное примесным рассеянием  при всех температурах остается постоянным. Таким образом, для металлов, в которых есть примесь, а также для сплавов общее сопротивление складывается из

при всех температурах остается постоянным. Таким образом, для металлов, в которых есть примесь, а также для сплавов общее сопротивление складывается из  которое не изменяется при нагреве, и

которое не изменяется при нагреве, и  которое линейно растет при повышении температуры.

которое линейно растет при повышении температуры.

Для технических металлов и их сплавов влияние температуры нагрева на электрическое сопротивление с некоторым приближением можно выразить следующей формулой:

где  -удельное электрическое сопротивление при температуре Т (включает тепловое и примесное рассеяния);

-удельное электрическое сопротивление при температуре Т (включает тепловое и примесное рассеяния);  -удельное электрическое сопротивление при

-удельное электрическое сопротивление при  (включает только примесное рассеяние).

(включает только примесное рассеяние).

Из этой формулы можно определить значение температурного коэффициента электрического сопротивления

Для чистых металлов удельное электрическое сопротивление  невелико, и

невелико, и  для всех металлов, за исключением ферромагнитных, имеет практически одинаковое значение, равное

для всех металлов, за исключением ферромагнитных, имеет практически одинаковое значение, равное  . У ферромагнетиков, например у железа, этот коэффициент несколько больше

. У ферромагнетиков, например у железа, этот коэффициент несколько больше

Для сплавов величина  определяет рост сопротивления вследствие теплового рассеяния, создаваемого атомами растворителя и зависящего только от вида растворителя. Для любого сплава данной системы эта величина одна и та же, поэтому на рис. 17.4 все температурные зависимости сплавов на основе меди параллельны. Влияние легирующих элементов на электрическое сопротивление находит свое отражение только в значении

определяет рост сопротивления вследствие теплового рассеяния, создаваемого атомами растворителя и зависящего только от вида растворителя. Для любого сплава данной системы эта величина одна и та же, поэтому на рис. 17.4 все температурные зависимости сплавов на основе меди параллельны. Влияние легирующих элементов на электрическое сопротивление находит свое отражение только в значении

Малые значения температурного коэффициента электрического сопротивления будут иметь не химически чистые металлы, у которых  мало, а сплавы, образующие твердые растворы. Для тех сплавов, у которых удельное электрическое сопротивление

мало, а сплавы, образующие твердые растворы. Для тех сплавов, у которых удельное электрическое сопротивление  имеет максимальное значение, температурный коэффициент электрического сопротивления будет минимальным.

имеет максимальное значение, температурный коэффициент электрического сопротивления будет минимальным.

Влияние легирующих элементов на проводимость сплавов различно и определяется видом образующихся фаз.

При образовании твердых растворов удельное электрическое сопротивление сплавов при 20 °С, как это показано на рис. 17.5 в функции состава, согласно правилу Н. С. Курнакова изменяется по нелинейной зависимости. Сплав приобретает максимальное значение электрического сопротивления в большинстве случаев при концентрации элементов, равной 50 ат. %. Видимо, в таком сплаве примесное рассеяние вследствие

Рис. 17.5. Диаграмма состояния и свойства сплавов Си-Ni

Рис. 17.6. Диаграмма состояния и свойства сплавов Ag — Cu

искажений кристаллической решетки и нарушения периодичности энергетических зон достигает максимального значения. В тех сплавах, в которых хотя бы один из элементов является переходным металлом, температурный коэффициент электрического сопротивления может принимать отрицательные значения, т. е. электрическое сопротивление при нагреве несколько уменьшается. В тех случаях, когда необходим материал с повышенным электрическим сопротивлением, следует использовать сплавы со структурой твердых растворов.

При образовании в сплаве промежуточных фаз электрическое сопротивление резко изменяется. В промежуточных фазах с ионным или ковалентным типом связи проводимость возникает из-за дефектности структуры вследствие недостатка или избытка атомов одного сорта. Те и другие фазы являются полупроводниками, при этом проводимость в ковалентных кристаллах создают электроны, а в ионных кристаллах также и ионы.

Промежуточные фазы с металлическим типом связи (электронные фазы, фазы Лавеса,  -фазы, фазы внедрения) достаточно электропроводны, а при упорядочении в расположении атомов при определенном стехиометрическом составе возможно возникновение сверхпроводимости.

-фазы, фазы внедрения) достаточно электропроводны, а при упорядочении в расположении атомов при определенном стехиометрическом составе возможно возникновение сверхпроводимости.

При образовании смесей из перечисленных фаз электрическое сопротивление сплава по правилу Н. С. Курнакова растет по закону сложения. На рис. 17.6 это показано на примере сплавов, образующих твердые растворы ограниченной растворимости и эвтектические смеси. Подобные сплавы сохраняют высокую электрическую проводимость чистых металлов, но по сравнению с химически чистыми металлами имеют некоторые дополнительные преимущества: более низкую температуру плавления, лучшую жидкотекучесть (для сплавов эвтектического состава), более высокую твердость и износостойкость, если один из сплавляемых металлов обладает таковыми, и т. д.

Таким образом, влияние легирующих элементов на электрическую проводимость разнообразно, и это позволяет получать материалы, удовлетворяющие самым различным требованиям электротехнической промышленности.

Влияние деформации и остаточных напряжений на электрическую проводимость чистых металлов незначительно. В связи с этим, не ухудшая электрических свойств, можно использовать пластическую деформацию и возникающий при этом наклеп для повышения прочности проводниковых материалов.

В сплавах влияние деформаций и остаточных напряжений на электрическую проводимость значительно сильнее. Наклеп, вызывая значительное упрочнение, очень сильно (до 25%) снижает электрическую проводимость сплава. Таким образом, упрочнение проводниковых сплавов наклепом можно достичь только ценой потери электрической проводимости.