Характеристика продукции, сырья и полуфабрикатов. Хлеб вырабатывают в виде штучных изделий, выпеченных из мучного теста, которое подвергнуто брожению. Поверхность изделий покрыта твердой корочкой, а внутри содержится мягкий, пористый, резинообразный мякиш.

Основным сырьем для производства хлеба является пшеничная и ржаная мука, а также питьевая вода. В качестве дополнительного сырья используют дрожжи, соль, сахар, жиры и различные пищевые добавки. Хлебопекарная мука изготовлена из мучнистых зерен мягкой пшеницы. Структура такой муки является сыпучей порошкообразной. Все дополнительное сырье преобразуют в промежуточные жидкие полуфабрикаты: растворы, эмульсии или суспензии.

Хлебопекарное тесто в результате замеса и брожения приобретает необходимые для данного вида хлеба кислотность и физические свойства: упругость, формоудерживающую и газоудерживающую способности, которые обеспечивают максимальный объем тестовых заготовок, поступающих на выпечку.

Особенности производства и потребления готовой продукции. В настоящее время в хлебопекарном производстве применяют два вида поточных линий, отличающихся по степени механизации. Выработка хлебобулочных изделий в ассортименте осуществляется на механизированных линиях, позволяющих в пределах ассортиментных групп переходить с производства одного вида продукции на производство другого. Массовые виды продукции (батоны, формовой и круглый подовый хлеб) вырабатывают на специализированных комплексно-механизированных линиях и автоматизированных линиях.

Основными процессами хлебопекарного производства являются замес и брожение рецептурной смеси-теста. При замесе перемешиваются компоненты, смесь подвергается механической обработке и насыщению пузырьками воздуха, происходит гидролитическое воздействие влаги на сухие компоненты смеси, формируется губчатый каркас теста. Брожение теста вызывается жизнедеятельностью дрожжей, молочно-кислых и других бактерий. При брожении в тесте протекают микробиологические и ферментативные процессы, изменяющие его физические свойства. Образуется капиллярно-пористая структура, удерживаемая эластично-пластичным скелетом, поры которого заполнены газом, состоящим из диоксида углерода, паров воды, спирта и других продуктов брожения. Происходит накопление ароматических и вкусовых веществ, определяющих потребительские свойства хлеба.

Продукция хлебопекарного производства выпускается в законченном товарном и потребительском виде. Срок хранения хлеба без специальной упаковки не превышает 1.. .2 суток, поэтому его производство организуют в местах непосредственного потребления. Для транспортирования хлеб укладывают на деревянные лотки, размещают последние на стеллажах или тележках и перевозят специализированными автомобилями.

Стадии технологического процесса. Приготовление хлеба можно разделить на следующие стадии:

— подготовка сырья к производству: хранение, смешивание, аэрация, просеивание и дозирование муки; подготовка питьевой воды; приготовление и темперирование растворов соли и сахара, жировых эмульсий и дрожжевых суспензий;

— дозирование рецептурных компонентов, замес и брожение опары и теста;

— разделка — деление созревшего теста на порции одинаковой массы;

— формование — механическая обработка тестовых заготовок с целью придания им определенной формы: шарообразной, цилиндрической, сигарообразной и др.;

— расстойка — брожение сформированных тестовых заготовок. После расстойки тестовые заготовки могут подвергаться надрезке (батоны, городские булки и др.);

— гидротермическая обработка тестовых заготовок и выпечка хлеба;

— охлаждение, отбраковка и хранение хлеба.

Характеристика комплексов оборудования. Начальные стадии технологического процесса производства хлеба выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, воды, соли, сахара, жира, дрожжей и других видов сырья. Для хранения сырья используют мешки, металлические и железобетонные емкости и бункера. На небольших предприятиях применяют механическое транспортирование мешков с мукой погрузчиками, а муку — нориями, цепными и винтовыми конвейерами. На крупных предприятиях используют системы пневматического транспорта муки. Жидкие полуфабрикаты перекачиваются насосами. Подготовку сырья осуществляют при помощи просеивателей, смесителей, магнитных аппаратов, фильтров и вспомогательного оборудования. Ведущий комплекс линии состоит из оборудования для темперирования, дозирования и смешивания рецептурных компонентов; брожения опары и теста; деления теста на порции и формования тестовых заготовок и полуфабрикатов. В состав этого комплекса входят дозаторы, тестоприготовительные агрегаты, тестомесильные, делительные и формующие машины.

Следующий комплекс линии включает оборудование для расстойки, укладки и выпечки тестовых заготовок. К нему относятся расстойные шкафы, механизмы для укладки, пересадки, нарезки тестовых заготовок и хлебопекарные печи.

Завершающий комплекс оборудования линии обеспечивает охлаждение, упаковывание, хранение и транспортирование готовых изделий. Он содержит оборудование остывочных отделений, экспедиций и складов готовой продукции.

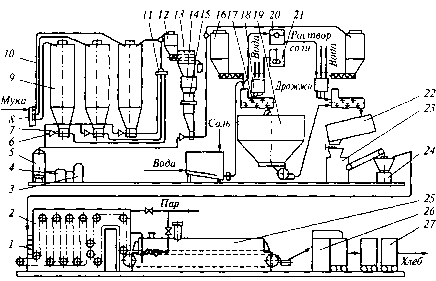

На рис. показана машинно-аппаратурная схема линии для производства одного из массовых видов хлеба — подового хлеба из пшеничной муки.

Рис. Машинно-аппаратурная схема линии производства хлеба

Устройство и принцип действия линии. Муку доставляют на хлебозавод в автомуковозах, принимающих до 7. 8 т муки. Автомуковоз взвешивают на автомобильных весах и подают под разгрузку. Для пневматической разгрузки муки автомуковоз оборудован воздушным компрессором и гибким шлангом для присоединения к приемному щитку 8. Муку из емкости автомуковоза под давлением по трубам 10 загружают в силосы 9 на хранение.

Дополнительное сырье-раствор соли и дрожжевую эмульсию хранят в емкостях 20 и 21. Раствор соли предварительно готовят в специальной установке.

При работе линии муку из силосов 9 выгружают в бункер 12 с применением системы аэрозольтранспорта, который кроме труб включает в себя компрессор 4, ресивер 5 и воздушный фильтр 3. Расход муки из каждого силоса регулируют при помощи роторных питателей 7 и переключателей 11. Для равномерного распределения сжатого воздуха при различных режимах работы перед роторными питателями устанавливают ультразвуковые сопла 6.

Программу расхода муки из силосов 9 задает производственная лаборатория хлебозавода на основе опытных выпечек хлеба из смеси муки различных партий. Такое смешивание партий муки позволяет выравнивать хлебопекарные качества рецептурной смеси муки, поступающей на производство. Далее рецептурную смесь муки очищают от посторонних примесей на просеивателе 13, снабженном магнитным уловителем, и загружают через промежуточный бункер 14 и автоматические весы 15 в производственные силосы 16.

В данной линии для получения хорошего качества хлеба используют двухфазный способ приготовления теста. Первая фаза — приготовление опары, которую замешивают в тестомесильной машине 17. В ней дозируют муку из производственного силоса 16, также оттемперированную воду и дрожжевую эмульсию через дозировочную станцию 18. Для замеса опары используют от 30 до 70 % муки. Из машины 17 опару загружают в шестисекционный бункерный агрегат 19.

После брожения в течение 3,0. 4,5 ч опару из агрегата 19 дозируют во вторую тестомесильную машину с одновременной подачей оставшейся части муки, воды и раствора соли. Вторую фазу приготовления теста завершают его брожением в емкости 22 в течение 0,5. 1,0 ч.

Готовое тесто стекает из емкости 22 в приемную воронку тестоделительной машины 23, предназначенной для получения порций теста одинаковой массы. После обработки порций теста в округлительной машине 24 образуются тестовые заготовки шарообразной формы, которые с помощью маятникового укладчика 1 раскладывают в ячейки люлек расстойного шкафа 2.

Расстойка тестовых заготовок проводится в течение 35. 50 мин. При относительной влажности воздуха 65.. .85 % и температуре 30.. .40 °С в результате брожения структура тестовых заготовок становится пористой, объем их увеличивается в 1,4. 1,5 раза, а плотность снижается на 30. 40 %. Заготовки приобретают ровную гладкую эластичную поверхность. Для предохранения тестовых заготовок от возникновения при выпечке трещин-разрывов верхней корки в момент перекладки заготовок на под печи 25 их подвергают надрезке или наколке.

На входном участке пекарной камеры заготовки 2. 3 мин подвергаются гигротермической обработке увлажнительным устройством при температуре 105. 110 °С. На среднем и выходном участках пекарной камеры заготовки выпекают при температуре 200.. .250 °С. В процессе движения с подом печи тестовые заготовки последовательно проходят все тепловые зоны пекарной камеры, где выпекаются за промежуток времени от 20 до 55 мин, соответствующий технологическим требованиям на выпускаемый вид хлеба.

Выпеченные изделия с помощью укладчика 26 загружают в контейнеры 27 и направляют через отрывочное отделение в экспедицию.

Хлебопекарные предприятия вырабатывают продукцию широкого ассортимента. Две основные машинно-аппаратурные схемы с помощью которых можно обеспечить выработку основного ассортимента продукции на хлебопекарных предприятиях — подовые и формовые изделия.

Машино -аппаратурная схема производства подового хлеба

На рисунке 4 приведена схема приготовления подового хлеба из пшеничной муки I сорта. На производство мука доставляется специализированным транспортом.

Для разгрузки емкость автомуковоза подключают с помощью гибкого шланга к приемному щитку 8. Далее мука по трубам 10 аэрозольтранспортом подается в силосы 9, в которых хранится. Из силосов мука забирается роторными питателями 7 и через переключатель 11 поступает в бункер 12, затем в просеиватель 13, промежуточный бункер 14, на автоматические весы 15. Далее мука подается в производственные силосы 16, из которых дозируется в тестомесильную машину 17.

Работу аэрозольтранспорта обеспечивает компрессорная станция, оборудованная компрессором 4, ресивером 5 и фильтром 3. Для равномерного распределения сжатого воздуха при всех режимах работы перед питателями установлены ультразвуковые сопла 6.

Подача жидких компонентов к тестомесильной машине осуществляется дозировочными станциями 18, питающимися от расходных баков 20 и 21.

Опара замешивается в тестомесильной машине 17 и подается на брожение в шестисекционный бункерный агрегат 19. Выброженная опара подается насосом на замес теста. Тесто бродит в емкости 22. Отсюда оно поступает в делитель 23. Для придания шарообразной формы тестовым заготовкам они обрабатываются в округлительной машине 24.

Рисунок 4. Машинно-аппаратурная схема производства подового хлеба из пшеничной муки: 1 укладчик, 2 расстойный шкаф, 3 воздушный фильтр, 4 компрессор, 5 ресивер, 6 сопло, 7 роторный питатель, 8 приемный щиток, 9 силос, 10 материалопровод, 11 переключатель мучных линий, 12 осадительный бункер, 13 просеиватель, 14 промежуточный бункер, 15 автовесы, 16 производственный силос, 17 тестомесильная машина, 18 автоматическая дозировочная станция для жидких компонентов, 19 опарный бункер тестоприготовительного агрегата, 20 и 21 расходные баки для соли и для дрожжевой эмульсии, 22 бункер для брожения теста, 23 тестоделитель, 24 округлитель, 25 тоннельная печь, 26 хлебоукладочная машина, 27 контейнеры для хлеба

Далее заготовки с помощью маятникового укладчика 1 загружаются в ячейки люлек расстойного шкафа 2. Здесь они находятся 4050 мин. Расстоявшиеся заготовки пересаживаются на под печи 25, в рабочей камере которой осуществляются гигротермическая обработка и выпечка. Первая способствует приданию поверхности хлеба глянца, вторая подрумяниванию и закреплению формы. Выпеченные изделия с помощью укладчика 26 загружаются в контейнеры 27 и направляются в остывочное отделение и экспедицию.

Общая длительность технологического процесса приготовления хлеба, начиная от приемки муки и кончая выдачей готовой продукции, составляет 910 ч.

Машино-аппаратурная схема производства формового хлеба

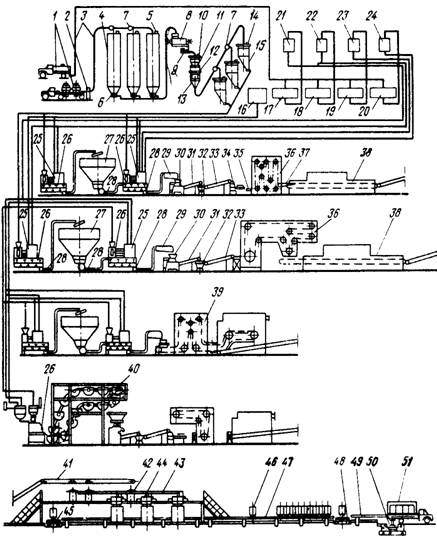

На рисунке 5 приведена машинно-аппаратурная схема производства формового хлеба из пшеничной муки. Здесь применен интенсивный замес жидкой опары и теста.

Подготовка муки, воды, дрожжей и других добавок производится так же, как в ранее рассмотренной схеме. Жидкая опара влажностью 65 % замешивается в коаксиальном смесителе 17 в течение 15 с. Брожение опары длится 4 ч в пятисекционной емкости 19, снабженной мешалкой. Выброженная опара с помощью насоса 23 подается в охладитель 24 и затем дозируется в тестомесильную машину 22 интенсивного действия. Отсюда тесто подается транспортером 25 в емкость 26, рассчитанную на 3040 мин брожения, а затем с помощью делительно-посадочного агрегата 1 тестовые заготовки укладываются в формы, закрепленные на люльках расстойного шкафа 2, соединенного с печью 32 общим цепным конвейером. Выпеченный хлеб выгружается из форм путем их опрокидывания на ленточный транспортер 33 и поступает к укладчику 31. Загруженные контейнеры 29 с помощью раздаточной тележки направляются в экспедицию.

Рисунок 5 машинно-аппаратурная схема производства формового хлеба из пшеничной муки: 1 делительно-посадочный агрегат, 2 расстойный шкаф, 3 воздушный фильтр, 4 компрессор, 5 ресивер, 6 ультразвуковое сопло,7 роторный питатель для аэрозольтранспорта, 8 мукоприемный щиток, 9 мучной силос, 10 материалопровод, 11 переключатель мучных линий,12 осадительный бункер, 13 просеиватель, 14 промежуточный бункер, 15 автовесы, 16 производственный мучной силос, 17 коаксиальный смеситель для замеса жидкой опары; 18 автоматическая дозировочная станция, 19 бродильная емкость для жидкой опары, 20 расходный бак для соли, 21 бак для дрожжевой эмульсии, 22 тестомесильная машина интенсивного действия для замеса теста, 23 насос, 24 теплообменник, 25 транспортер для подачи теста, 26 бункер для теста, 27 емкость для хранения солевого раствора, 28 насос, 29 контейнер для хлеба, 30 раздаточная тележка, 31 хлебоукладочный агрегат, 32 печь, 33 транспортер для хлеба.

Хлебобулочных изделий

Хлебозаводы, пекарни, цеха по производству сухарных и бараночных изделий, мучных кондитерских изделий, пряников, соломки, овсяного печенья и другой продукции являются предприятиями, основным сырьем для которых является мука.

На предприятиях предусмотрены следующие отделения:

– приема, хранения и подготовки основного и дополнительного сырья к производству;

– расходных емкостей для подготовленного сырья и полуфабрикатов;

– приготовления полуфабрикатов и теста;

– разделки, формования и расстойки теста и тестовых заготовок;

– выпечки изделий, черствения сухарных плит, а также сушки сухарей;

– остывочное с участками упаковки и фасовки;

Технологическая схема хлебозавода приведена на рис. 1.1. Схемой предусмотрена непрерывная подача подготовленного сырья на производство. Приведены непрерывные линии выработки батонов и подового хлеба на большой густой опаре с применением бункерных агрегатов. Выпечка изделий производится в тоннельных печах. Непрерывная линия по производству формового хлеба на густой закваске (большой густой опаре) с применением бункерного и расстойно-печного агрегатов, а также линия по производству мелкоштучной и сдобной продукции, вырабатываемой непрерывным безопарным способом приготовления теста с применением дежевого конвейера. Кроме того, схемой хлебозавода предусматривается механизированная транспортировка и укладка в контейнеры готовой продукции.

В отрасли внедряются пекарни малой мощности. Рядом машиностроительных заводов освоено серийное производство комплектов оборудования для этих пекарен. Например, линии ХПО или Восход.

ЦНИИпромзернопроект разработал типовой проект пекарни с использованием комплекта оборудования ХПО для выработки батонов особых и мелкоштучных изделий с учетом размещения бункеров для бестарного хранения муки (рис. 1.2).

Оборудование линии Восход является универсальным и может быть использовано для широкого ассортимента изделий.

Следует отметить, что в условиях малых предприятий реализуется порционный опарный и безопарный способ приготовления теста в дежах.

В условиях хлебозаводов мука хранится на складе, где смонтированы установки бестарного ее хранения и транспортирования. Рядом предусмотрены помещения с механизмами для ее просеивания и взвешивания, а также установки для бестарного хранения и подготовки соли, сахара, жира, дрожжей и другого сырья.

Рисунок 1.1 — Аппаратурно-технологическая схема производства хлебобулочных изделий: 1 – автомуковоз и автотранспорт для бестарной перевозки сырья; 2 – присоединительное устройство; 3 – трубопроводы; 4 – силосы для хранения муки; 5 – фильтр; 6 – роторный питатель; 7 – переключатели; 8 – просеиватель; 9 – питатель; 10 – фильтр; 11 – надвесовой бункер; 12 – весы автоматические порционные; 13 – бункер под весами; 14 – фильтр; 15 – производственный бункер для муки; 16 – сборник для воды; 17 – сборник для раствора соли; 18 – сборник дрожжевого молока; 19 – сборник для раствора сахара; 20 – сборник для жира; 21 – бачок постоянного уровня для раствора соли; 22 – бачок постоянного уровня для дрожжевого молока; 23 – бачок постоянного уровня для раствора сахара; 24 – бачки постоянного уровня для жира; 25 – дозировочная станция; 26 – тестомесильная машина; 27 – бункера для брожения опары; 28 – лопастной нагнетатель полуфабриката; 29 – корыто для брожения теста; 30 – тестоделитель; 31 – ленточный конвейер; 32 – тестоокруглитель; 33 – ленточный транспортер; 34 – закаточная машина; 35 – конвейер-укладчик тестовых заготовок; 36 – расстойный шкаф; 37 – пересадочный конвейер; 38 – хлебопекарная печь; 39 – расстойно-печной агрегат; 40 – цепной бродильный агрегат; 41 – конвейер для хлеба; 42 – устройство для ориентации хлеба; 43 – ленточный конвейер; 44 – хлебоукладочный агрегат; 45 – загрузочная тележка; 46 – контейнер; 47 – накопитель загруженных контейнеров; 48 – комплектующая тележка; 49 – загрузочный конвейер; 50 – механизм стыковки автомобиля; 51 – автохлебовоз

Приготовление, разделка теста, его расстойка и выпечка хлеба производятся обычно на специализированных или универсальных поточных линиях. Хлеб хранят в остывочном отделении.

В условиях пекарен складские помещения обустроены, как правило, под тарный способ хранения муки в мешках с учетом транспортировки при помощи электропогрузчиков. К складу примыкает помещение для просеивания муки. Операции, связанные с разделкой и транспортировкой тестовых заготовок часто выполняются вручную.

Хранение и подготовка сырья.Муку на хлебопекарные предприятия доставляют и хранят бестарным способом или тарно – в мешках. Площади склада муки обычно рассчитаны на 6-7-суточное хранение. При хранении в мешках подготовка муки к производству осуществляется с помощью приемника ХМП-М с мешковыколачивателем.

Как правило, тарный способ хранения муки имеется на предприятиях малой мощности – в пекарнях.

Рисунок 1.2 — Технологическая схема производства хлебобулочных изделий в пекарне малой мощности: 1 – компрессор для подачи муки; 2 – устройство для подачи мешков; 3 – устройство для приема муки из мешков; 4 – рукав разгрузочный; 5, 8 – компрессор для аэрации; 6 – питатель; 7 – бункер для муки; 9 – просеиватель; 10 – компрессор пневмосистемы управления; 11 – автомукомер; 12 – поворотный шнек для подачи муки в дежу месильной машины; 13 – дозатор-температор воды; 14 – бойлер; 15 – тестомесильная машина; 16 – тестоделитель; 17 – тестоокруглитель; 18 – конвейерный шкаф предварительной расстойки; 19 – формующая машина для батонов; 20 – контейнеры с пекарскими листами; 21 – рогликовая машина; 22 – делительно-округлительная машина; 23 – контейнер для хлеба; 24 – ротационная электрическая печь; 25 – камера окончательной расстойки

Основным направлением механизации мучных складов является использование бестарного способа хранения и транспортирования муки, что позволяет механизировать трудоемкие погрузочно-разгрузочные работы, отказаться от применения мешков и снизить потери сырья.

При бестарном хранении муки ее доставляют на хлебозавод автомуковозами вместимостью 7; 15 и 25 м 3 либо железнодорожными вагонами-муковозами. Наиболее распространенным является автомуковоз марки К4-АМГ грузоподъемностью 9 т.

При поступлении на производство мука просеивается, очищается от металлических примесей и взвешивается на автоматических весах, после чего направляется в производственные бункера для создания оперативного запаса, откуда она подается в дозаторы, установленные у тестомесильных машин.

При тарном хранении сахар поступает и хранится в мешках; дрожжи, маргарин, яйца – в ящиках, жиры – в бочках. Скоропортящееся сырье хранится в холодильных камерах.

При бестарном хранении соль, сахарный сироп, дрожжевое молоко, жиры, молочная сыворотка доставляются специализированным автотранспортом. При поступлении в жидком виде сырье перекачивается по трубопроводам в расходные бачки и оттуда через дозирующие устройства – на замес.

Приготовление теста и выпечка хлеба.Тесто готовится периодическим или непрерывным способом в зависимости от использования соответствующего оборудования.

Типовыми проектами хлебозаводов предусмотрена установка поточных комплексно-механизированных линий, в состав которых входят тестоприготовительный агрегат, делитель, округлитель, формующие машины, расстойный шкаф и печь. На хлебозаводе монтируют обычно 3-6 поточных линий.

В поточной линии для производства формового хлеба устанавливают тестоделитель спосадочным механизмом, расстойный шкаф и печь. Расстойный шкаф и печь имеют обычно один общий люлечный конвейер с закрепленными формами. Выброженное тесто поступает в воронку делительной машины, делится на куски определенной массы, которые посадочным механизмом укладывают в формы и направляются в шкаф для расстойки, а оттуда – в печь. Выпеченный хлеб механически выгружается из форм на ленточный конвейер, которым он подается в остывочное отделение.

Производство круглого подового хлеба на большинстве новых хлебозаводов осуществляется на комплексно-механизированных линиях с тоннельными печами. В состав таких линий помимо тестоприготовительного агрегата входят делительная машина, 1-2 округлителя, люлечный расстойный шкаф с механизмами укладки заготовок на люльки шкафа расстойки и пересадки их на под печи. Выброженное тесто, поступившее в воронку делителя, делится на куски, которые подаются ленточным конвейером к округлителю, далее они поступают на укладчик, который раскладывает их в ячейки на люльках конвейера расстойного шкафа. Люльки с расстоявшимися заготовками опрокидываются специальным механизмом, и заготовки попадают на под печи. После выпечки хлеб направляется в остывочное отделение.

Для производства батонообразных изделий (батоны, городские булки) на хлебозаводах монтируют комплексно-механизированные линии, состоящие из тестоприготовительного агрегата, делителя, округлителя, закаточной машины, системы ленточных конвейеров, расстойного шкафа с механизмами укладки заготовок в люльки, их надрезки и пересадки на под печи тоннельного типа.

Готовое тесто делится на куски, которые направляются ленточным конвейером в округлитель. Округленные заготовки подаются в закаточную машину, где им придается батонообразная форма. Сформованные заготовки поступают через накопитель на транспортер-укладчик, который укладывает их в люльки конвейера расстойного шкафа. Расстоявшиеся тестовые заготовки специальным механизмом пересаживаются на промежуточный транспортер или на под печи, надрезаются и направляются на выпечку. Готовые изделия поступают в остывочное отделение.

Хранение хлеба.В настоящее время с выпуском в основном штучного хлеба остывочное отделение предназначается для накопления оперативного запаса продукции для своевременного и полного обеспечения предприятий торговой сети.

Большинство хлебозаводов не имеют еще механизированных хлебохранилищ, и все процессы, связанные с укладкой хлеба в лотки, на вагонетки или в контейнер, транспортировкой вагонеток в хлебохранилище и погрузкой изделий в автомашину, выполняются вручную. На некоторых хлебозаводах погрузочно-разгрузочные операции в остывочном отделении механизированы. Большое распространение получила перевозка хлеба в контейнерах ХКЛ-18, которые рекомендованы для широкого внедрения на хлебозаводах.

Контрольные вопросы

1. По каким признакам классифицируют хлебопекарные предприятия?

2. Приведите классификацию хлебопекарных предприятий.

3. Какие стадии технологического цикла можно выделить при производстве хлебобулочных изделий?

4. Охарактеризуйте стадию хранения и подготовки сырья.

5. Охарактеризуйте стадию приготовления теста.

6. Охарактеризуйте процесс выпечки изделий.

7. Каковы особенности хранения хлеба?

Дата добавления: 2018-02-28 ; просмотров: 1443 ; ЗАКАЗАТЬ РАБОТУ