Содержание

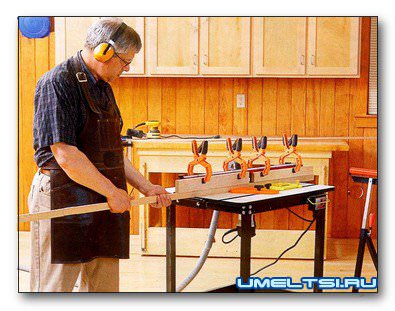

Автор делится секретами изготовления стола и линейки для фрезерного станка. С регулируемыми накладками самодельной линейки легко фрезеровать по прямой и под прямым углом. В её конструкции есть и патрубок для подключения системы вытяжки опилок.

САМОДЕЛЬНЫЙ СТОЛ ФРЕЗЕРНОГО СТАНКА

До недавнего времени мы не могли купить фрезерный станок, который был бы удобным при выполнении различных работ. И хотя со временем производители насытили рынок превосходными фрезерными станками, всё же и до сегодняшнего дня остался повод обсудить постройку или усовершенствование старого станка, причём — своими руками. Самодельный фрезерный станок обойдётся дешевле нового и, кроме того, вы можете сделать его с учётом использования в вашей мастерской.

Но все преимущества вашего усовершенствования можно реализовать лишь при качественном изготовлении пусть не очень сложного, но эффективного приспособления. Поэтому надо обратить особое внимание на каждую его деталь.

Определяющий параметр качества фрезерного станка как инструмента — это точность его рабочего стола. В идеале стол должен быть с ровной столешницей, устойчивым и массивным. Поэтому столешницу надо делать из двух склеенных листов 20-мметровой фанеры. Но тут есть нюанс. Если листы покоробит, то будут неприятности при фрезеровании не только длинных, но и средних по длине деталей.

Неровности стола поднимут или опустят деталь при прохождении ею зоны фрезы, и в результате получится неправильно отфрезерованный профиль.

При выборе фанеры для стола фрезерного станка отберите самый плоский лист, который сможете найти, и уложите его так, чтобы выпуклость, если она всё-таки есть, «смотрела» вверх. Несколько выпуклая поверхность стола, обеспечивающая полный и постоянный контакт фрезы с обрабатываемым длинномером, более приемлема, чем стол, имеющий прогиб вниз в районе фрезы.

ФРЕЗЕРНАЯ ЛИНЕЙКА

Если стол для вашего фрезера удался, то можно подумать и об усовершенствованиях. Например, для работы необходима специальная линейка, позволяющая точно позиционировать обрабатываемую заготовку относительно фрезы. Эту линейку можно использовать и на станке заводского изготовления.

Фрезерная линейка — это полезное приспособление для фрезерного станка или циркульной пилы. Её легко сделать самому, собрав несколько деталей, точно выпиленных из фанеры карельской березы. Изменив размеры, вы можете приспособить такую линейку для любого фрезерного станка. Поэтому до начала изготовления линейки замерьте расстояние от переднего края рабочего стола до фрезы на вашем станке.

Хотя конструкция линейки — довольно простая, она несколько расширит возможности станка, и сделают работу на нём приятной. Для начинающих столяров особенно удобен будет вырезанный в заднем конце основания линейки паз, который позволяет быстро освобождать крепление линейки, перемещать её и устанавливать ближе или дальше от фрезы. Шпилька в прорези служит опорной точкой вращения и поперечного перемещения линейки. Затяжка ручки на шпильке мгновенно крепит задний конец линейки к столу фрезерного станка, а быстрый зажим у переднего конца линейки надёжно запирает её в установленном положении. А что, если вам будет нужно чуть уменьшить запил? Потребуется только ослабить струбцину (это удобно делать, если струбцина расположена под правой рукой), легко подбить или подтолкнуть линейку в нужную сторону и опять затянуть её.

У линейки есть и короб-пылесборник с патрубком, прикреплённым к задней стороне линейки. Пылесборник служит не только ловушкой для опилок при фрезеровании, но и является элементом жёсткости, удерживающим лицевую сторону линейки под углом 90° к столу. Хотя накопитель опилок—довольно маленький, но в сочетании с системой вытяжки (можно использовать и обычный пылесос) он работает очень эффективно.

И, наконец, на линейке есть две отдельные регулируемые накладки, позволяющие фрезеровать детали с высоким качеством. Накладки можно полностью свести вместе или раздвинуть на 100 мм. Это позволит установить любую фрезу, а затем регулировать накладки так, чтобы они были на расстоянии около 3 мм от обрабатываемой поверхности. Этим достигается чистота и точность проходов фрезерования с минимальным скалыванием материала и улучшается подбор опилок системой отсоса. На передней накладке есть треугольная плоскость, которая служит прижимной ручкой и в то же время — хорошим защитным ограждением.

ИЗГОТОВЛЕНИЕ ЛИНЕЙКИ

Все детали линейки делают из 6-мм фанеры карельской березы российского изготовления. Её продают листами 1500×1500 мм. Изготовление линейки начните с выпиливания (по соответствующим вашему станку размерам) самой линейки и её основания. Затем с нижней стороны линейки и передней стороны основания выпилите по полукругу радиусом 50 мм. Центры обоих полукруглых вырезов должны быть расположены на расстоянии 300 мм от правого торца каждой из этих деталей. На расстоянии 85 мм от левого торца основания выпилите поперечный паз 10×58 мм для шпильки крепления основания линейки к столу.

На самой линейке на расстоянии 38 мм от нижнего края выпилите четыре щели размерами 6×50 мм. Теперь вы можете приклеить и прижать до полного схватывания клея нижний торец линейки сверху к плоскости основания. Здесь хитрость в том, чтобы линейка была соединена точно заподлицо с передним торцом основания. Подкрепите соединение несколькими отделочными гвоздями и проверьте прямоугольность сборки по всей длине линейки.

Затем выпилите в размер детали пылесборника и в центре заготовки задней стенки проделайте отверстие 075 мм. Склейте, сбейте отделочными гвоздями и сожмите сборку кожуха пылесборника и дайте клею схватиться по крайней мере в течение несколько часов. Затем отцентрируйте пылесборник над проёмом в основании линейки и прикрепите описанным выше способом, дополнительно прикрутив его к линейке двумя саморезами.

В накладках просверлите отверстия для закладных болтов. Начните со сверления углублений 016 мм для головок болтов. Высверлите эти глухие отверстия на глубину 5 мм, а в центре их просверлите для хвостовиков болтов сквозные отверстия 06 мм. В каждое из них забейте закладной болт и, надев на них шайбы, наверните барашковые гайки. Готовые накладки прикрепите на болтах к линейке.

Чтобы установить линейку на столе фрезерного станка, разместите её так, чтобы фреза распологалась точно по центру проёма в линейке. Отметьте положение паза в основании линейки относительно стола станка. По отметке просверлите в столе отверстие под резьбовую шпильку. Отрежьте нужной длины резьбовую шпильку, наденьте на неё две шайбы и наверните две барашковые гайки-ручки. Нижнюю гайку посадите на клей, а верхняя — служит для затяжки или освобождения’ сборки линейки на столе станка. На другом конце линейки поставьте струбцину и можете приступать к фрезерованию.

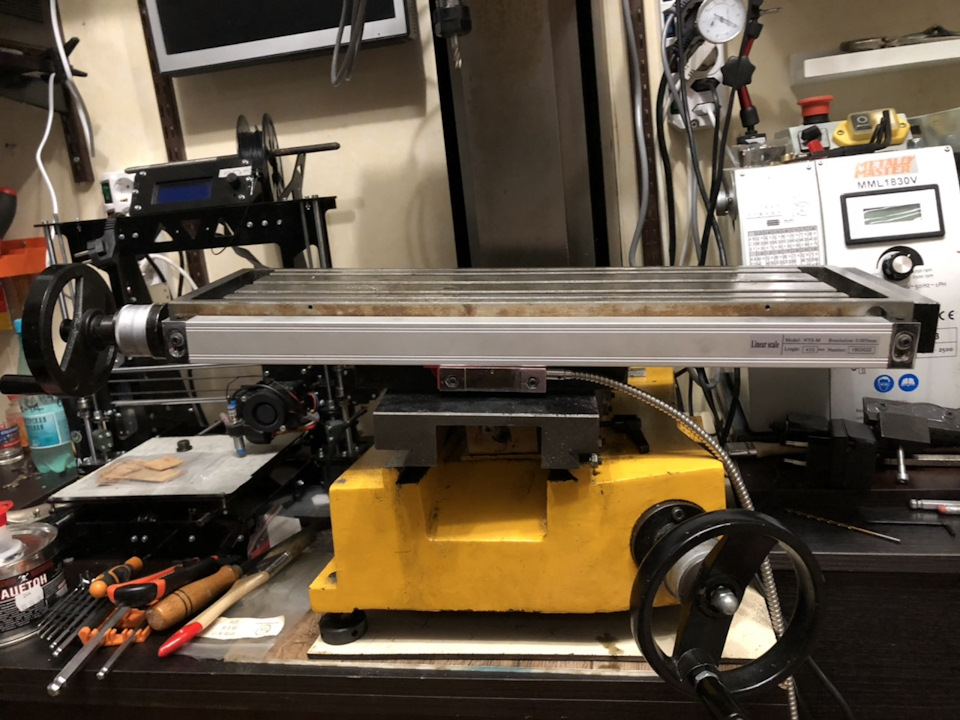

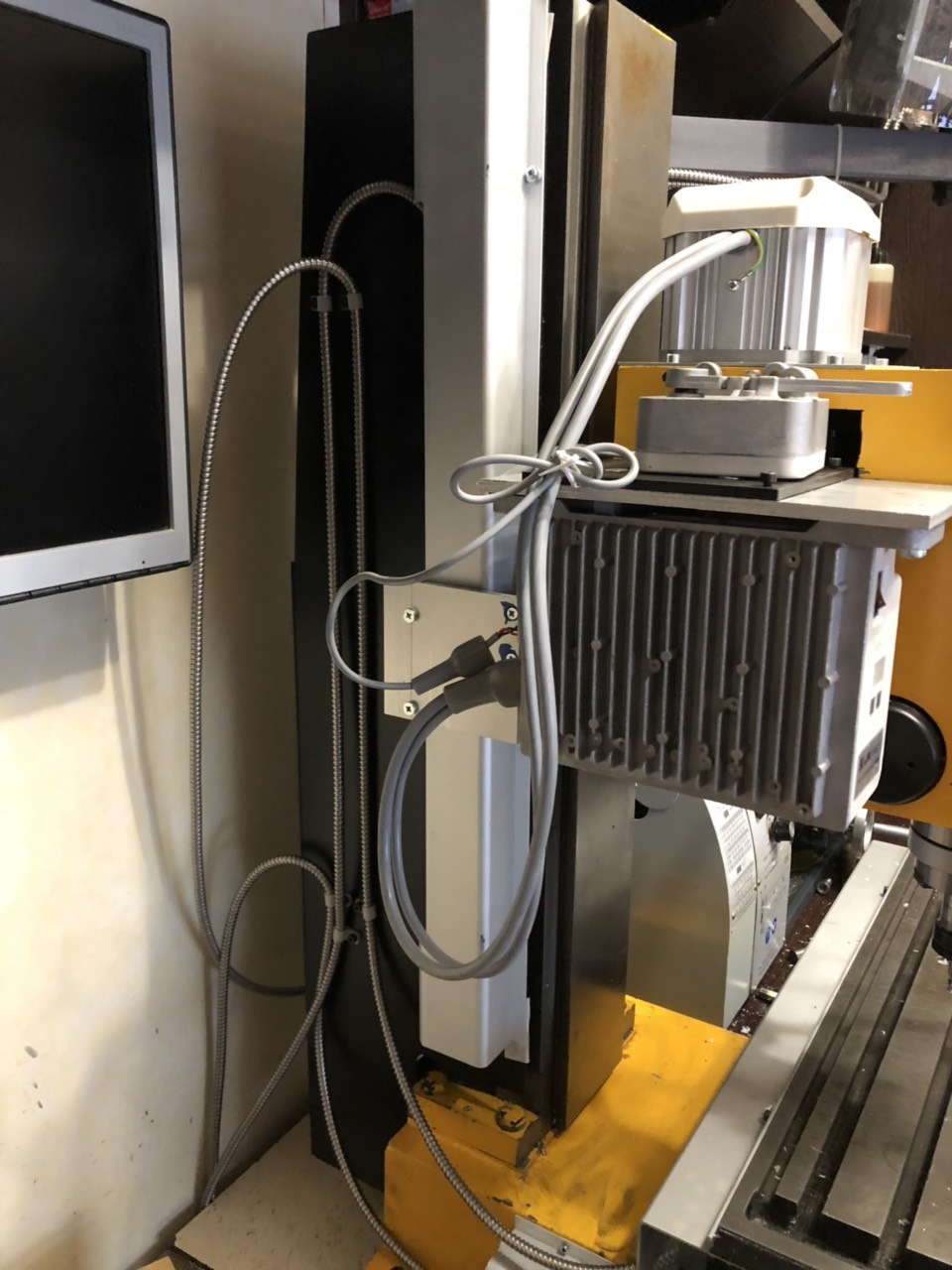

Постепенно движемся в сторону ЧПУ на фрезерном станке и стараемся заранее решить все возможные проблемы, которые потом могут встретиться на пути ЧПУ-зации.

Первое, что пугает, это необходимость проворачивать ручки при подключенных двигателях. Говорят что от интенсивного кручения может и электроника погореть. А если я захочу установить ШВП, тогда показания лимбов уедут далеко и надолго, потому что шаг резьбы изменится. И если будут работать моторчики, то крутилки начнут вращаться и может быть дисбаланс.

Самое логичное было бы перейти полностью электронное управление, но это потребовало бы контроль перемещений, потому что лимбов не будет. И тут, самое логичное решение, не привязываться к винту или лимбам, а установить оптические линейки и блок цифровой индикации (DRO). Это позволит контролировать перемещения прямо на экране "калькулятора", игнорировать люфты и при необходимости производить несложные вычисления.

Топаем на али, находим самое недорогое, похожее с виду на более дорогое, смотрим что есть положительные отзывы на русском языке и заказываем с доставкой из РФ ( втайне надеясь что посылка поедет не как мое новое кресло, которое ехало из Уссурийска почти полтора месяца). Тут еще помог спецкупон от али, который сэкономил мне 500р.

После оплаты, я еще день переписывался с продавцом, чтобы уточнить длины и точность линеек. Там оказалась небольшая хитрость. Общая длина линейки обычно на 142мм больше чем рабочий ход. Длины я брал практически наугад, прикинув ходы и измерив на станке установочные размеры и как выяснилось, все расчеты были близки к реальности. Т.е. 150 — 400 — 500 — это были ходы, а длины линеек 292мм, 542 мм и 642 мм. Конечно, вместо 292мм, лучше брать следующий размер, т.е. 350мм, но об этом позже.

Что касается точности, то я особо не выбирал, что предложили в комплекте, то и купил. Т.е. 5u = 0.005мм. Как выяснилось, точности более чем достаточно и она просто взрывает мозг, когда видишь три цифры после запятой. Сам индикатор может показывать и с линейками 1u — 0.001мм и это наверное еще веселее, пытаться попасть китайском фрезерном станке в такую точность, его люфтящими лимбами.(Когда мне удается выбить все 000, я считаю себя очень крутым). Лимбы на моем "корвете", кстати всего 0.01 по вертикали и 0.02 по горизонтали. (Последние вообще очень интересные, показывают в 2 раза больше, чем нужно и понял я это только после установки линеек. Благо, не успел ничего запороть на этом станке).

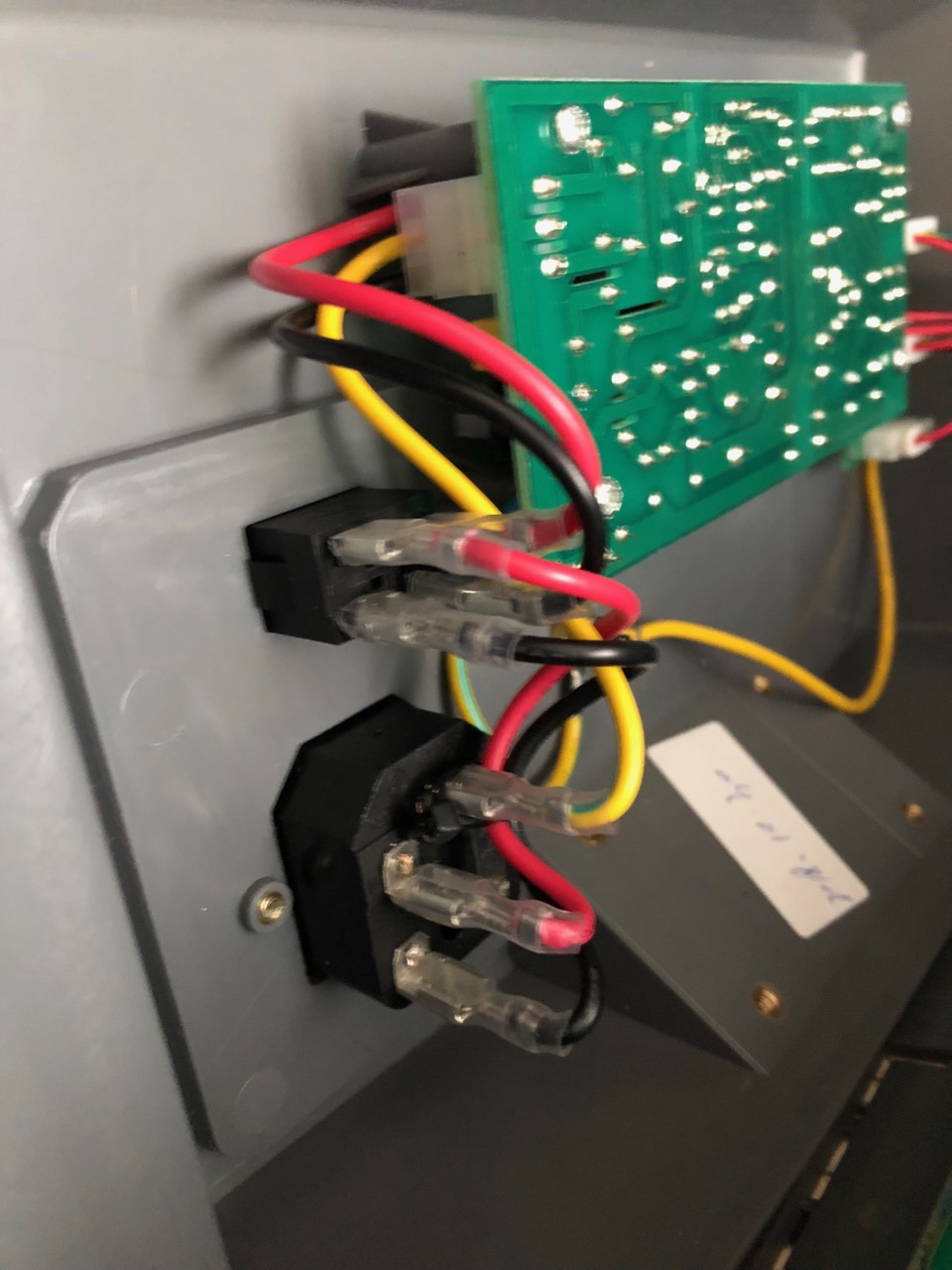

Посылка приехала достаточно быстро, вроде недели две всего с момента покупки получилось. Распаковал, там линейки с пятиметровыми шлангами (наверное думали что станок у меня в подвале, а я им буду рулить с чердака), блок индикации DRO включился только после сильного удара сбоку, как старый телевизор.

(Внутри оказался болтающийся вокруг разьема питания, провод, который я обжал и посадил на место). В коробке с DRO лежал пакет с болтами и инструкция на английском, где не было описано, как все это барахло крепить. Зато положили несколько кронштейнов с отверстиями, типа конструктор, "собери сам как можешь из того что есть".

Пришлось лезть в интернет и искать фото установки УЦИ на русских форумах и DRO на англоязычных. Чего только я не насмотрелся. У людей руки просто золотые, правда растут они не из того места. Но ничего, более менее понял, что тут как хочешь, так и крепи, главное чтобы головка находилась снизу или с обратной стороны от брызг масла или летящих стружек. Благо, в комплекте были защитные кожухи, так что стал придумывать, как это все барахло установить.

Начал с оси Х. Там оказалось все проще, чем с остальными осями. Сначала прикидываем ходы стола и место закрепления движущейся и неподвижной части так, чтобы неподвижная находилась ровно в центре между крайними положениями стола. Когда это место есть, крепим защиту, вровень со столом и уже под ней размещаем неподвижную часть линейки, так чтобы она была чуть ниже защиты и ее можно было чуть перемещать вверх и вниз, для подстройки.

Потом откатываем стол в крайние положения и отмечаем на неподвижной части стола места установки подвижной части линейки так, чтобы она 5-10мм не доходила до края. Если все получилось и есть простор для установки, то просто прижимаем подвижную часть линейки к неподвижной и намечаем точки для крепления подвижной части линейки и подвижной части стола. А потом засверливаем 4.2-4.3мм сверлом (начать можно с 2мм и постепенно расширять) и нарезаем там резьбу М5 на 15-20мм. Расстояние между центрами отверстий примерно 60мм, так что можно наметить одно, а второе отметить по линейке.

У нас должно получиться так, чтобы неподвижная часть линейки в прижатом состоянии к подвижной имела ходы вверх и вниз, чтобы можно было более точно настроить ее положение после закрепления подвижной части.

Теперь берем винты М5 с любой головкой и пытаемся закрутить их в резьбу подвижной части линейки так, чтобы после входа в подвижную часть стола, обе эти части, были жестко зафиксированы между собой и параллельны. Расстоянием можно играться, подкладывать прокладки или вообще срезать резьбу на винте так. чтобы в линейке он просто прокручивался. В общем, на ваше усмотрение. Главное чтобы обе части линейки были закреплены паралельно ходу стола и друг другу. И чтобы ход линейки не заканчивался раньше хода стола, иначе стол может сломать линейку, загнав подвижную часть дальше ее хода.

Итак, подвижная часть линейки жестко привинчена к неподвижной части стола, теперь настраиваем длинную неподвижную часть линейки в креплении так, чтобы она была максимально прижата к подвижной и при этом, строго параллельна самому столу. Для этого можно прогнать стол в оба конца и убедиться, что расстояние между частями линейки не меняется. В таком виде фиксируем линейку винтами и крепим сверху защитный кожух.

Цепляем линейку к DRO и смотрим за изменениями показаний на экране при перемещении стола. Это было самое простое.

Две остальные линейки придется крепить при помощи кронштейнов, потому что нам приходится выдерживать основное правило. Подвижная часть линейки должна быть с обратной стороны от шпинделя, чтобы на нее не залетали брызки от охлаждающей жидкости. Между линейкой и шпинделем должна быть установлена защита.

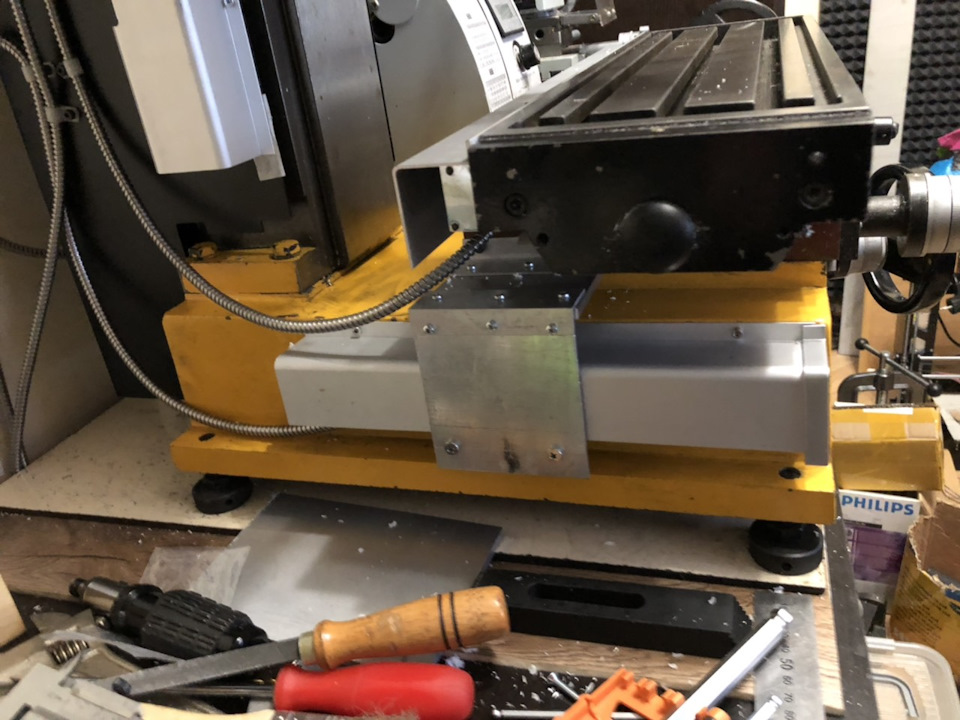

Следующей я ставил линейку на ось Y и сначала сделал прототип из уголков и аллюминия 3мм, что позволило все это быстро скрутить, так сказать, смоделировать. После подключения выяснилось, что кронштейн сильно гнется и даже небольшого усилия при сдвигании линейки ему хватает, чтобы перекособочиться на 2-3мм.

В итоге, одну из частей кронштейна я заменил на 6мм пластину и стало значительно лучше.

С осью Z я боролся уже будучи ученым и весь кронштейн сделал из 6 и 10мм пластин, так что он получился более жестким чем на оси Y.

В обоих случаях я крепил подвижную часть линейки к кронштейну винтами М5, регулируя расстояние между ними при помощи резьзы. По идее, можно было еще и гайки накручивать стопорные, то я пока не стал это делать.

Провода разместил при помощи штатных хомутов, сам DRO прикрутил к кожуху станка.

Собрав это чудо, я порадовался и вспомнил, что пока пилил куски алюминиевых пластин, часть стружки летело мне в лицо, так что я решил восстановить пластиковую защиту.

Боялся что "калькулятор" будет мешаться, но в итоге все получилось более чем прилично.

Пришло время все это испытывать в работе и я стал крутить ручки лимбов, обнуляя показания, чтобы проверить точность работы линеек. Как оказалось, точность работы линеек была более чем хорошая и там 2 знака после запятой ловились идеально, а третий был либо 0 либо 5. И хотя это немного раздражало, откровением оказалось то, что горизонтальные лимбы не только имели большие люфты (что можно попробовать починить путем затягивания гаек и упорных подшипников) но и отображали завышенные вдвое показания. Т.е. вместо 10 соток, они показывали 5. Производитель написал, что точность лимбов 0.02 мм, но какой ценой! Получается, нужно постоянно умножать х2 ?

И я решил переводить подачи на моторчики и полностью избавляться от лимбов, используя электронные, которые попытаюсь настроить на в драйвере так, чтобы их показания бились между собой. Благо, работать можно будет, ориентируясь на показания DRO. Нужно только разобраться с нежесткостью кронштейна оси Y.

Поигравшись со станком, я посмотрел несколько видео на данную тему и прифигел вот от чего. Оказывается, эти красные пластиковые направляющие на линейках нужно снимать, они типа для настройки и транспортировки. Ими настраивается расстояние между частями линейки и после закрепления линейки на станке, пластиковые вставки удаляют.

Удалил я свои вставки и сразу линейки стали ходить плавнее, что особенно заметно на оси Y и я теперь не уверен, нужно ли этот кронштейн переделывать или и так пойдет на первое время.

Пока лазил внутри DRO увидел место под COM порт, где должен стоять какой-то чип с обвязкой.

Интересно было бы посмотреть плату в работающим COM портом, вдруг получится и у себя его настроить для того, чтобы потом пристыковать линейки к ЧПУ в качестве обратной связи.

Теперь дело за автоподачами и ЧПУ. Надеюсь, оптические линейки мне в этом деле помогут. 🙂

Для полноценной работы с ручным фрезером кроме самого инструмента, материала и соответствующего набора фрез необходимо иметь еще один компонент — приспособления. Чтобы фреза могла формировать заготовку в соответствии с замыслом мастера, — срезая материал именно там, где требуется, — она в каждый момент времени должна находиться в строго определенном положении относительно заготовки. Для обеспечения этого и служат многочисленные приспособления для ручного фрезера. Некоторые из них — самые необходимые — входят в комплект поставки инструмента. Другие приспособления для фрезерования, приобретаются или изготавливаются своими руками. При этом самодельные приспособления так просты, что для их изготовления можно обойтись и без чертежей, используя только их рисунки.

Параллельный упор

Чтобы установить приспособление в рабочее положение, необходимо штанги 2 вдвинуть в отверстия станины 3, обеспечивая необходимое расстояние между опорной поверхностью упора и осью фрезы, и зафиксировать их стопорным винтом 4. Для точного позиционирования фрезы, нужно отпустить стопорный винт 9 и вращением винта точной настройки 5 установить фрезу в нужное положение. У некоторых моделей упора, размеры опорной поверхности можно менять, сдвигая или раздвигая опорные накладки 8.

Если к параллельному упору добавить одну простую деталь, то с его помощью можно фрезеровать не только прямолинейные, но и криволинейные пазы, например, обрабатывать круглую заготовку. Причем внутренняя поверхность бруска, расположенного между упором и заготовкой, не обязательно должна иметь округлую форму, повторяющую кромку обрабатываемой детали. Ей можно придать и более простую форму (рисунок "а"). При этом траектория движения фрезы не изменится.

Конечно, и обычный параллельный упор, благодаря выемке в центре, позволит ориентировать фрезер вдоль округлой кромки, однако положение фрезера может быть недостаточно устойчивым.

Направляющая шина

К столу или детали направляющая шина крепится струбцинами или специальными зажимами. Шина может быть укомплектована адаптером (башмаком), который соединен с основанием фрезера двумя штангами. Скользя по профилю шины, адаптер задает прямолинейное движение фрезы.

Иногда (при слишком близком расстоянии шины от фрезера) опорные поверхности шины и фрезера могут оказываться в разных плоскостях по высоте. Для их выравнивания некоторые фрезеры оснащают выдвижными опорными ножками, которые изменяют положение фрезера по высоте.

Подобное приспособление легко сделать своими руками. Самый простой вариант — это длинный брусок закрепленный на обрабатываемой детали струбцинами. Конструкцию можно дополнить боковыми упорами.

Положив брусок сразу на две, и более, выровненные заготовки, у них можно сделать пазы за один проход.

При использовании в качестве упора бруска, неудобно располагать брусок на определенном расстоянии от линии будущего паза. Этого неудобства лишены два следующих приспособления. Первое сделано из скрепленных вместе доски и фанеры. При этом расстояние от края упора (доски) до края основы (фанеры) равно расстоянию от фрезы до края базы фрезера. Но это условие соблюдается только для фрезы одного диаметра . Благодаря этому приспособление быстро выравнивается по линии края будущего паза.

Следующее приспособление можно использовать с фрезами разного диаметра, плюс при фрезеровании фрезер упирается всей своей подошвой, а не половиной, как в предыдущем приспособлении.

Выравнивание упора происходит по краю откидываемой на петлях доски и центральной линии паза. После фиксации упора, откидываемая доска откидывается, освобождая место для фрезера. Ширина откидываемой доски вместе с зазором между ней и упором (если он есть) должна быть равна расстоянию от центра фрезы до края базы фрезера. Если ориентироваться на край фрезы и край будущего паза, то приспособление будет работать только с одним диаметром фрезы.

При фрезеровании пазов поперек волокон, на выходе из заготовки, при фрезеровании открытого паза, нередки случаи задира древесины. Минимизировать задиры помогут следующие приспособления, которые прижимаю волокна в месте выхода фрезы, не давая им отщепиться от заготовки.

Две доски, строго перпендикулярно, соединяются шурупами. С разных сторон упора используются разные фрезы, чтобы ширина паза в приспособлении совпадала с шириной паза фрезеруемой детали.

Другое приспособление для фрезерования открытых пазов, можно сильнее прижать к заготовке, что еще больше минимизирует задиры, но оно подходит для фрезы только одного диаметра. Состоит оно из двух L-образных частей соединяемых на заготовке струбцинами.

Копировальные кольца и шаблоны

Диаметр копировального кольца должен быть как можно ближе к диаметру фрезы, насколько это возможно, но при этом кольцо не должно касаться её режущих частей. Если диаметр кольца больше диаметра фрезы, то шаблон должен быть меньше чем готовые детали, чтобы компенсировать разницу между диаметром фрезы и диаметром копировального кольца.

Шаблон закрепляется на заготовке двухсторонним скотчем, затем обе части прижимаются струбцинами к верстаку. Закончив фрезерование, проверьте, что кольцо прижималось к краю шаблона в течение всей операции.

Можно сделать шаблон для обработки не всей кромки, а только для закругления углов. При этом, используя шаблон изображенный ниже, можно сделать закругления четырех разных радиусов.

На рисунке выше используется фреза с подшипником, но шаблон можно использовать и с кольцом, только либо кольцо должно точно соответствовать диаметру фрезы, либо упоры должны давать возможность отодвинуть шаблон от края на разницу радиуса фрезы и кольца. Это касается и более простого варианта изображенного ниже.

Шаблоны используются не только для фрезерования кромок, но и пазов на пласти.

Шаблон может быть регулируемым.

Фрезерование по шаблону — отличный метод для того, чтобы вырезать пазы для петель.

Приспособления для фрезерования округлых и эллиптических пазов

Лучше конечно, чтобы циркуль был из двух штанг.

Вообще, циркули являются очень распространенным приспособлением. Существует большое количество фирменных и самодельных приспособлений для фрезерования по окружности, различающихся размерами и удобством пользования. Как правило, циркули имеют механизм, обеспечивающий изменение радиуса окружности. Обычно он выполняется в виде винта со штифтом на конце, перемещающегося по пазу устройства. Штифт вставляется в центральное отверстие детали.

Когда нужно фрезеровать окружность маленького диаметра, штифт должен находиться под базой фрезера, и для таких случаев используют другие приспособления, прикрепляемые к низу базы фрезера.

Обеспечивать движение фрезы по кругу с помощью циркуля довольно просто. Однако нередко приходится сталкиваться с необходимостью выполнения эллиптических контуров — при врезке зеркал или стекол овальной формы, устройстве окон или дверей арочного типа и т.п. Приспособление PE60 WEGOMA (Германия) предназначено для фрезерования эллипсов и окружностей.

Оно представляет собой основание в виде плиты, крепящейся к поверхности с помощью вакуумных присосок 1 или винтами, если характер поверхности не позволяет закрепиться с помощью присосок. Два башмака 2, движущиеся по пересекающимся направляющим, обеспечивают движение фрезера по эллиптической траектории. При фрезеровании окружности используется только один башмак. В комплект приспособления входят две монтажные штанги и кронштейн 3, с помощью которых производится соединение фрезера с плитой. Пазы на кронштейне позволяют установить фрезер таким образом, чтобы его опорная поверхность и основание плиты находились в одной плоскости.

Как видно из фотографий выше, фрезер использовался вместо лобзика или ленточной пилы, при этом, за счет высоких оборотов фрезы, качество обработанной поверхности получается гораздо выше. Так же при отсутствии ручной циркулярной пилы, фрезер может заменить и её.

Приспособления для фрезерования пазов на узких поверхностях

Для выполнения пазов в торце, можно изготовить простое приспособление в виде плоского основания, крепящегося к подошве фрезера. Его форма может быть не только круглой (по форме основания фрезера), но и прямоугольной. С двух его сторон нужно закрепить направляющие штыри, которые будут обеспечивать прямолинейное движение фрезера. Главное условие при их устройстве заключается в том, чтобы их оси находились на одной линии с центром фрезы. При обеспечении этого условия, паз будет располагаться точно по центру заготовки, независимо от ее толщины. Если потребуется сместить паз в ту или иную сторону от центра, на один из штырей нужно надеть втулку с определенной толщиной стенки, в результате чего паз сместится в ту сторону, с которой расположен штырь с втулкой. При использовании фрезера с таким приспособлением, его нужно вести таким образом, чтобы штыри прижимались с двух сторон к боковым поверхностям детали.

Если к фрезеру прикрепить второй параллельный упор, тоже получится приспособление для фрезерования пазов в кромке.

Но можно обойтись и без специальных приспособления. Для устойчивости фрезера на узкой поверхности, с двух сторон детали закрепляют доски, поверхность которых должна образовывать с обрабатываемой поверхностью единую плоскость. При фрезеровании фрезер позиционируется с помощью параллельного упора.

Можно сделать усовершенствованный вариант, увеличивающий площадь опоры для фрезера.

Устройство для обработки балясин, столбов и прочих тел вращения

Иногда возникает необходимость во фрезеровании различных пазов в телах вращения. В этом случае полезным может оказаться приспособление, изображенное ниже.

Устройство служит для фрезерования продольных канавок (каннелюр) на балясинах, столбах и т.п. Оно состоит из корпуса 2, передвижной каретки с установленным фрезером 1, диска установки угла поворота 3. Работает приспособление следующим образом. Балясина помещается в корпус и закрепляется там с помощью винтов 4. Поворот на нужный угол и фиксация заготовки в строго определенном положении обеспечивается диском 3 и стопорным винтом 5. После фиксации детали, приводится в движение каретка с фрезером (по направляющим планкам корпуса), и осуществляется фрезерование паза по длине заготовки. Затем производится расстопорение изделия, поворот его на требуемый угол, стопорение и выполнение следующего паза.

Подобное приспособление можно использовать вместо токарного станка. Заготовка должна медленно вращаться помощником или простеньким приводом, например, из дрели или шуруповерта, а лишний материал снимается движущимся по направляющим работающим фрезером.

Приспособления для фрезерования шипов

На рисунке ниже представлен промышленный образец шипорезного устройства для изготовления трех видов соединений — "ласточкин хвост" (глухой и сквозной вариант) и сквозное соединение прямым шипом. Две сопрягаемые детали устанавливаются в приспособление с определенным сдвигом друг по отношению к другу, контролируемым штифтами 1 и 2, затем производится их обработка. Точная траектория фрезы задается формой паза в шаблоне и копировальным кольцом фрезера, которое скользит по кромке шаблона, повторяя его форму.