Тепловая схема котельной со стальными водогрейными котлами

Тепловая схема котельной со стальными паровыми котлами

Тепловые схемы котельных установок

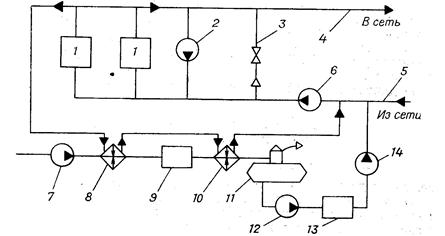

На рис. 53 дана принципиальная тепловая схема отопительно-производственной котельной с водотрубными котлами, работающей на закрытую систему теплоснабжения. Тепловая схема типична для котельных с котлами ДКВР, КЕ, ДЕ и другими котлами среднего давления, имеющими докотловую обработку воды.

Рис. 53. Тепловая схема котельной со стальными паровыми котлами:

1 – котел; 2 – главный паропровод; 3 – редукционная установка; 4 – пароводяной подогреватель; 5 – охладитель конденсата; 6 – перемычка; 7 – сетевой насос; 8 — конденсатный бак; 9 – конденсатный насос; 10 – подпиточный насос; 11 – деаэратор; 12 – паровой питательный насос; 13 – питательный насос с электроприводом; 14 – охладитель выпара; 15 – охладитель продувочной воды; 16 – ХВО; 17 – подогреватель сырой воды; 18 – продувочный колодец; 19 – насос сырой воды; 20 – сепаратор непрерывной продувки; 21 – экономайзер; 22, 23, 24 — редукционный клапан; 25 – паропровод собственнных нужд.

Пар с котлов 1 поступает в главный паропровод 2, откуда он направляется на производство, для нагревания воды в сетевой установке (СУ).

СУ состоит из пароводяного подогревателя, охладителя конденсата 5 и сетевого насоса 7 и редукционной установки 3. Вода из тепловой сети с расчетной температурой 70 0 С вначале подогревается конденсатом в охладителе конденсата, а затем, окончательно, паром в пароводяном подогревателеи и с расчетной температурой 130-150 0 С поступает в тепловую сеть. Движение воды в тепловой сети и через теплообменники СУ производит сетевой насос 7.

СУ получает пар от редукционной установки, которая снижает давление пара до 0,6-0,7 МПа и поддерживает его постоянным при изменении расхода пара. Во избежание поступления пара в тепловую сеть при разгерметизации трубок подогревателей давление пара должно быть ниже давления сетевой воды на 0,1-0,2 МПа.

Отдав свою теплоту сетевой воде, пар в установке превращается в конденсат, который имеет давление 0,6-0,7 МПа и температуру 160-165 0 С. Для предотвращения вскипания конденсата в деаэраторе 11 конденсат охлаждается в 5 до температуры 80-90 0 С. Для обеспечения надежной работы СУ количество пароводяных подогревателей, охладителей конденсата и сетевых насосов принимается не менее двух по каждому виду оборудования.

Конденсат с производства возвращается в конденсатный бак 8, откуда конденсатным насосом 9 подается в деаэратор.

Потери воды в котельной и тепловой сети восполняются исходной водой с помощью насоса19.

До поступления в котлы сырая вода умягчается в фильтрах химводоочистки 16 (ХВО) и освобождается от коррозионно-агрессивных газов в питательном деаэраторе 11.

Для предотвращения запотевания трубопроводов и оборудования исходная вода перед ХВО подогревается паром до 15-20 0 С в теплообменнике 17.

В деаэраторе 11 газы выделяются из кипящей воды при температуре 102-104 0 С и давлении 0,12 МПа. Для нагревания воды используется пар из вспомогательного паропровода 25 с давлением не более 0,2 МПа.

Питание паровых котлов водой производится от групповой питательной установки, включающей центробежные насосы 13 с электроприводом и паровые поршневые насосы 12. Насосы забирают воду из деаэратора и через индивидуальные питательные водяные экономайзеры 21 подают ее в котлы.

При прекращении электроснабжения котельной вода в котлы подается паровым насосом, что необходимо для предотвращения выхода котлов из строя из-за перегрева их поверхностей нагрева (для охлаждения котлов).

Работа паровых котлов сопровождается непрерывной продувкой их верхних барабанов. Для уменьшения потерь теплоты с продувочной водой используются сепаратор продувки 20 и охладитель продувочной воды 15. Давление в сепараторе поддерживается на уровне 0,17-0,2 МПа, что значительно ниже давления в котле. Поэтому котловая вода вскипает в сепараторе и образуется пар давлением 0,17-0,2 МПа и с температурой 115-120 0 С. Пар отводится в деаэратор, а вода охлаждается до 60-40 0 С в теплообменнике 7 и сбрасывается в продувочный колодец 18. Сюда же поступает и вода периодической продувки. Из продувочного колодца вода сливается в систему канализации объекта. Температура сливаемой воды ограничивается местными условиями и, как правило, не должна превышать 60 0 С.

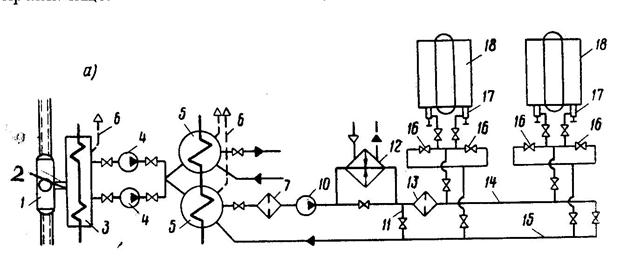

Стальные водогрейные котлы работают на воде, прошедшей ХВО и деаэрацию. Из-за отсутствия в котельной пара применяется вакуумная деаэрация.

Для защиты котлов от низкотемпературной газовой коррозии применяется система рециркуляции сетевой воды вокруг котлов, обеспечивающая подогревание воды до 70 – 100 0 С на входе в котлы путем подмешивания в обратную сетевую воду горячей воды с котлов.

Рис. 54. Тепловая схема котельной со стальными водогрейными котлами:

1 –котел; 2 – рециркуляционный насос;3 – перемычка; 4 – подающий трубопровод; 5 – обратный трубопровод; 7 – насос сырой воды; 8 – подогреватель; 9 – ХВО; 10 – подогреватель; 11 – деаэратор; 12 – перекачивающий насос; 13 – бак-аккумулятор; 14 – подпиточный насос.

Котлы параллельно подключаются к подающей 4 и обратной 5 магистралям тепловой сети (рис. 54). Охлажденная вода с температурой 70 0 С из обратной магистрали забирается сетевыми насосами 6 и прокачивается через котлы. Нагретая в котлах вода с температурой 150 0 С по подающему трубопроводу поступает к потребителям. При понижении температуры обратной сетевой воды до значений, при которых возникает низкотемпературная газовая коррозия в хвостовых поверхностях нагрева котлов, часть горячей воды с помощью рециркуляционного насоса 9 подается на вход в котлы.

Для регулирования температуры прямой сетевой воды используется перепускная линия 3, по которой охлажденная обратная сетевая вода подмешивается в горячую воду.

В крупных котлах, например, типа ПТВМ каждый котел получает воду от своего сетевого насоса и имеет индивидуальные системы рециркуляции и подмешивания. В таких случаях дополнительно устанавливается один общий для всех котлов резервный сетевой насос.

Потери и утечки воды из тепловой сети компенсируются умягченной и деаэрированной водой, которая подается подпиточным насосом 14 во всасывающий коллектор сетевых насосов.

Для приготовления подпиточной воды используется сырая вода, которая подается в котельную насосом 7. Перед водоумягчительными фильтрами 9 и перед деаэратором 11 вода первоначально подогревается горячей водой с котлов в теплообменниках 8 и 10. Химочищенная вода вводится в деаэратор перегретой по отношению к температуре насыщения в деаэраторе на 6 – 9 0 С, что необходимо для интенсивного кипения ее при температуре 70 0 С при давлении 0,03МПа. Разрежение в деаэраторе создают водоструйные эжекторы.

При работе котельной на открытую систему теплоснабжения в тепловую схему включаются баки – аккумуляторы горячей воды и насосы, перекачивающие деаэрированную воду в эти баки..

Очень часто в котельных сжигающих мазут для разогрева мазута и деаэрации воды используется пар, вырабатываемый в паровых котлах, устанавливаемых в котельных. Использование пара позволяет повысить надежность работы деаэраторов и увеличить интенсивность подогрева мазута по сравнению с используемой для этих целей горячей водой

17. Топливное хозяйство котельных

17.1. Топливное хозяйство котельных, работающих на твердом топливе

Хранение и подача угля в котельную.Уголь доставляется на расходный склад железнодорожным или автомобильным транспортом. На складе уголь хранится в штабелях, высота которых зависит от марки угля. Для каменных углей высота штабелей ограничивается 6 –7 метрами. Угли, склонные к самовозгоранию, хранятся в штабелях высотой не более 4 м. Между штабелями оставляются проезды для транспорта. Для борьбы с пожарами склады оборудуются средствами пожаротушения.

Подача угля в котельную и к котлам зависит от способа сжигания угля и производится вручную (тележки, тачки, вагонетки) или с помощью различных механизмов (автопогрузчики, бульдозеры, ленточные транспортеры, подъемники и др.).

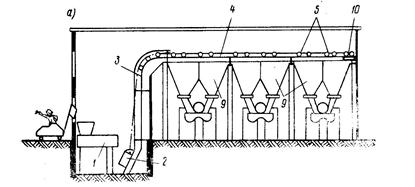

Котлы, имеющие полумеханические и механические топки, оборудуются индивидуальными бункерами, из которых уголь подается к забрасывателям угля в топку. Доставка угля в бункеры производится в большинстве случаев ковшовым подъемником (рис.55).

Рис. 55. Схема топливоподачи с ковшовым подъемником:

1 – дробилка; 2 – ковш; 3 – вертикальные направляющие; 4 – горизонтальные направляющие; 5 – опрокидыватели ковша; 10 – лебедка.

Ковш 2 установлен на вагонетке, которая перемещается по рельсам с помощью тягового каната и электролебедки 10. Ковш загружается дробленым углем, поступающим с дробилки 1, поднимается на уровень бункеров котлов и по горизонтальным направляющим 4 перемещается до соответствующего бункера котла. Разгрузка ковша в бункер производится посредством его опрокидывания. Емкость ковша составляет 0,5 – 1,5 м 3 , а емкость бункера котла рассчитана на запас угля на 10 – 18 ч работы.

Находят применение также и системы топливоподачи с ленточными транспортерами.

Мазутное хозяйство состоит из склада и системы подачи мазута к форсункам. Мазут поступает на склад в автомобильных или железнодорожных цистернах и сливается в приемную емкость 3 (рис.57). Для разогрева мазута в железнодорожных цистернах используется пар, непосредственно вводимый в объем мазута через разогревающее устройство. Температура подогрева мазута зависит от его марки и составляет 30- 40 0 С. Из приемной емкости мазут перекачивается в резервуары 5 топливохранилища, оборудованные паровым подогревом.

Рис.57. Принципиальная циркуляционная схема мазутного хозяйства:

1 – железнодорожная цистерна; 2 – сливной лоток; 3 – приемная емкость; 4 – перекачивающие насосы; 5 – резервуары топливохранилища; 6 – вентиляционные трубы резервуаров; 7 – фильтр грубой очистки; 10 – топливные насосы; 11- перепускная линия; 12- подогреватель; 13 – фильтр тонкой очистки; 14 – напорная магистраль; 15 – обратная магистраль; 16 – перепускные клапаны; 17 – форсунки котлов; 18 — котлы

К форсункам 17 мазут подается по циркуляционной схеме, когда к котлам мазута подается больше, чем сжигается, и излишки мазута обратно возвращаются в резервуары. Постоянное движение мазута по всем мазутопроводам исключает застывание мазута во временно неработающих участках мазутопроводов и обеспечивает быстрое включение в работу резервных котлов. Кроме того, струя горячего мазута, возвращающегося в резервуар, интенсивно разогревает мазут и размывает донные отложения в резервуаре.

На пути к форсункам мазут подогревается в подогревателе 12 до температуры, необходимой для качественного распыливания. В зависимости от марки мазута эта температура достигает 80 – 120 0 С. Чтобы избежать засорения форсунок, мазут очищается от механических примесей в фильтрах грубой 7 и тонкой 13 очистки. Фильтры имеют одинаковую конструкцию и отличаются друг от друга размером ячейки фильтрующей сетки.

Для перекачки мазута и его подачи к форсункам используются шестеренчатые, ротационно-зубчатые и скальчатые насосы. Насосы совместно с подогревателями мазута и фильтрами устанавливаются в отдельном здании, называемом мазутонасосной.

Не нашли то, что искали? Воспользуйтесь поиском:

Котельные на мазуте не пользуются таким огромным спросом, как, к примеру, газовые или дизельные модели, однако они востребованы среди россиян. По факту они представляют из себя абсолютно автономные котельные установки, работающие на недорогом мазуте марок М100 или Ф40. Среди их преимуществ — помимо автономности и возможности использовать из в отрезанных от централизованного газоснабжения районах, — значится ещё и достаточно высокий КПД.

Котельные на мазуте также могут использоваться в рамках комбинированных установок с резервными источниками питания. В таких конструкциях основное питание поступает от газа, а мазутный котёл включается в случае, если подача газа даёт сбой, позволяя таким образом получать бесперебойное тепло или водоснабжение. Называются такие котельные газомазутными.

Принцип работы котельных на мазуте

Среднестатистический котёл сжигает мазут в четыре этапа:

- Жидкое топливо распыляется на маленькие капли при помощи форсунок.

- Топливо испаряется под воздействием температур, вступает во взаимодействие с кислородом и образует горючую смесь.

- Горючая смесь загорается.

- Горючая смесь горит.

Форсункам для оптимальной работы требуется постоянная подача некоторого количества воздуха. Его отсутствие приводит к недостаточному сжиганию топлива — оператор может понять это по выходящему из трубы чёрному дыму.

Слишком большое количество воздуха также является недостатком, поскольку может привести к отрыву пламени от форсунки. Поэтому подавать огонь к устью форсунок нужно правильно, направив одновременно с пламенем некоторое количество воздушного пара.

Преимущества и недостатки котельных на мазуте

Чем мазут лучше дизельного топлива? В первую очередь, стоимостью. Цена дизтоплива с каждым годом становится всё выше, в то время как стоимость жидкого мазута поддерживается в пределах относительной стабильности.

Мазут, как ни странно, отличается более высокой пожарной безопасностью. Как и дизтопливо, он не требует присущих газу многочисленных разрешений и сертификатов, соблюдения регулировок и ограничений. Мазутная котельная может работать совершенно автономно, что актуально для отрезанных от газовых магистралей населённых пунктов или производственных зон.

Недостатками можно считать потребность в оборудовании мазутохранилища с запасом топлива, периодическую чистку всех систем, а также недостаточную экологическую чистоту по сравнению с тем же газом.

Компания «АльянсТепло» приглашает Вас заполнить опросный лист — мы поможем Вам подобрать котельную под ключ таким образом, чтобы она полностью удовлетворила Ваши требования и пожелания.

Процесс горения жидкого котельного топлива (мазута) состоит в основном из четырех этапов: — распыление топлива с помощью форсунок на мельчайшие капли (тонкость распыления зависит от конструкции форсунки, температуры и вязкости мазута);

— испарение топлива и образование горючей смеси паров мазута и воздуха;

— зажигание образовавшейся горючей смеси;

— горение смеси.

Мазут хорошо горит, если в форсунку постоянно поступает необходимое количество воздуха. При недостаточном количестве воздуха в форсунке происходит неполное сгорание мазута, свидетельством чего является черный дым, выходящий из дымовой трубы. Черный дым образуется также за счет недостаточного подогрева и грубого распыления мазута.

Если же в топку к корню факела воздуха поступает больше, чем требуется, зона зажигания охлаждается и факел (пламя) отрывается от форсунки. Такое же явление наблюдается при сжигании сильно увлажненного мазута.

Перед пуском котла необходимо осмотреть все мазутное хозяйство, проверить герметичность кранов у форсунок; за 15 мин до розжига открыть шиберы котла, включить вентилятор, проверить тягу, проследить, чтобы мазут был подогрет до установленной температуры.

Для зажигания котла к устью форсунок вводится горящий растопочный факел и одновременно подается воздух (пар), а затем топливо. В этот период в топку должно поступать минимальное количество воздуха, исключающее отрыв пламени у форсунок.

При воздушном распылении топлива вентилятор пускается при закрытом шибере, давление воздуха регулируется дроссельной заслонкой.

Кран мазутопровода перед форсункой нужно открывать постепенно до получения нормального устойчивого пламени. Когда горение становится устойчивым, растопочный факел удаляется из топки.

При паровом распылении мазута предварительно прогревается и продувается паровая линия, идущая к форсункам. Если же мазут распыляется механически, то после внесения в топку горящего факела воздушный шибер прикрывается, кран на мазутопроводе постепенно открывается. После того, как мазут загорится, процесс горения регулируется.

Если мазут не загорается (гаснут уже работавшие форсунки или пламя втягивается в форсунку) надо немедленно прекратить подачу мазута, удалить из топки растопочный факел и провентилировать топку, газоходы и воздухопроводы в течение 10—15 мин, после чего можно вновь зажечь форсунки.

При работе мазутопровода следует проверять, не засорены ли фильтры; отсутствие коксования в амбразуре определяется по цвету факела (появляются черные полосы). Запрещается применение при розжиге котла легковоспламеняющихся материалов (бензин, керосин).

Для повышения нагрузок котла надо прибавить тягу, увеличить подачу воздуха, пара, а затем мазута. Для уменьшения нагрузок сначала убавляют подачу мазута, пара и воздуха, а затем уменьшают тягу.

При остановке работы котла прекращается подача мазута к форсункам, закрывается подача пара при паровой форсунке и воздуха — при воздушном распылении. При работе нескольких форсунок выключить их необходимо последовательно, уменьшая дутье и тягу. Через 3 мин после выключения форсунок нужно отключить дутье.

При аварийной остановке котла необходимо прекратить подачу мазута, воздуха, пара и убавить тягу.

Источники теплоэнергии

Источники теплоэнергии  Тепловые сети

Тепловые сети

Абонентские вводы

Абонентские вводы

Системы отопления

Системы отопления

Горячее водоснабжение

Горячее водоснабжение

КИПиА теплоснабжения

КИПиА теплоснабжения