Содержание

Циклон ЦН 11 — воздухоочиститель, используемый в промышленности для очистки газов или жидкостей от взвешенных частиц.

Циклон ЦН 15 — воздухоочиститель, используемый в промышленности для очистки газов или жидкостей от взвешенных частиц.

Циклоны ЦН 24 служат для очистки газов от пыли со средним медианным диаметром более 20 мкм.

Циклоны ЦН 33 применяются для очистки газов от мелкой пыли, со средним диаметром 5-6 мкм.

Циклоны ЦН 34 предназначены для очистки от твердых частиц сажегазовой смеси после реакторов сажевого производства, газовоздушной смеси систем пневмотранспорта, аспирации и пневмоуборки.

Оставьте ваши контактные данные и наши менеджеры свяжутся с вами

Циклон ЦН

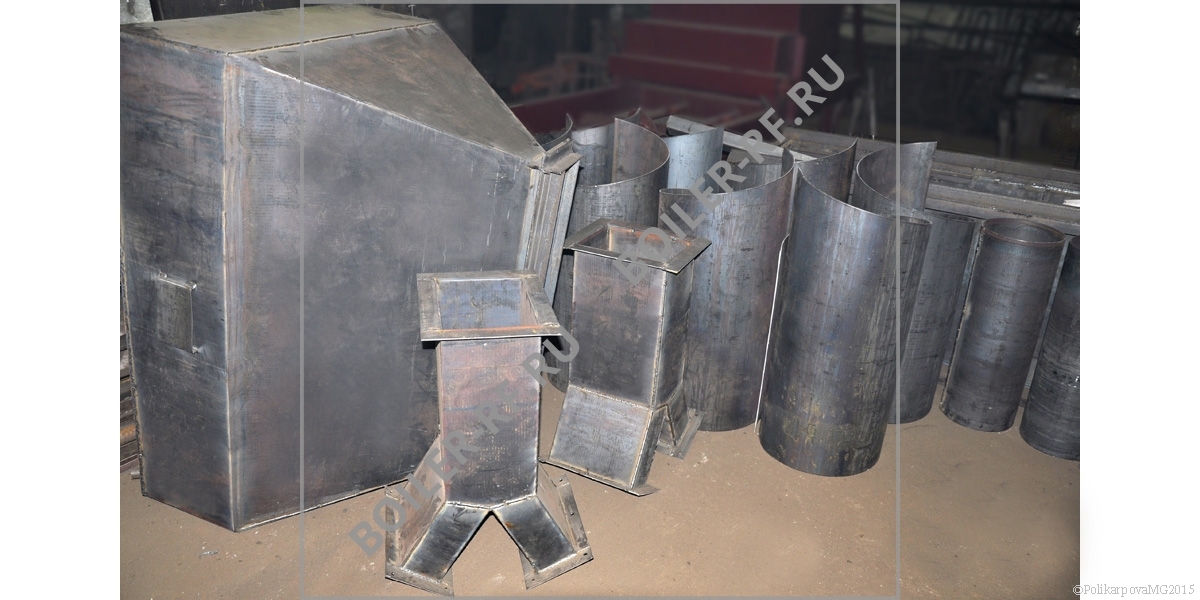

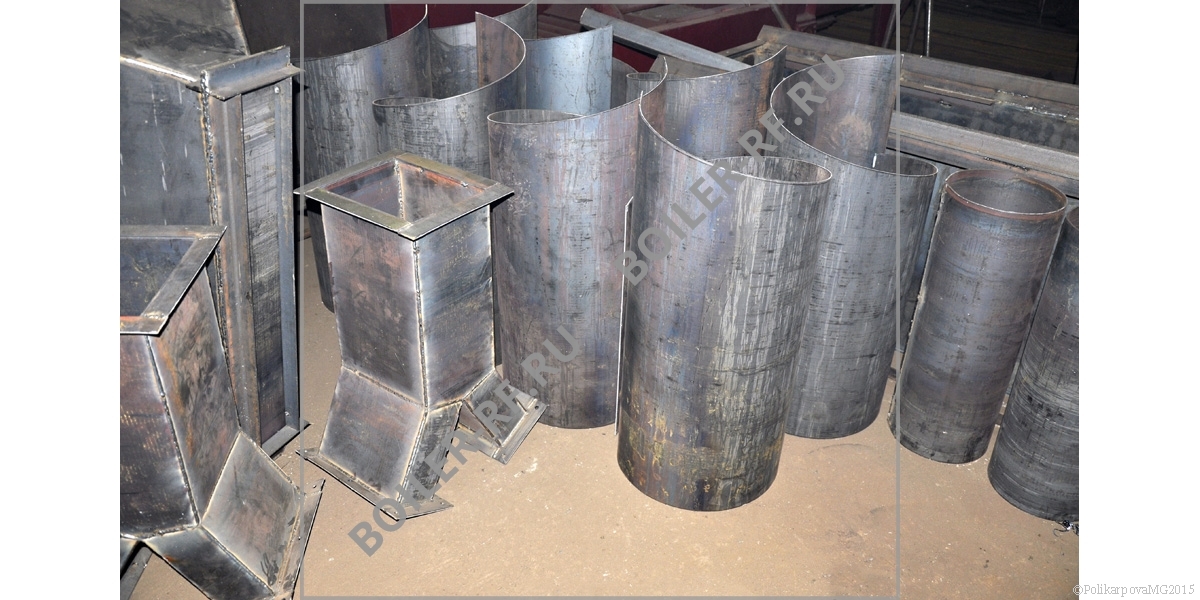

Циклоны ЦН применяют для фильтрации запыленного воздуха. Также циклоны ЦН производят сухую очистку газов и воздуха, которые выделяются при обжиге, агломерации, сушке, сжигании топлива и других процессах производства. Циклоны ЦН, являются пылеуловителями в различных отраслях промышленности: черной и цветной металлургии, химической, нефтяной, машиностроительной промышленности, на предприятиях энергетики и других.

Циклоны ЦН являются пылеуловителями, которые имеют достаточно простую конструкцию, не требуют расходных материалов, а потому их эксплуатация достаточно дешева. Циклоны применяют для безотходного производства, так как некоторые виды пыли, собранные пылеуловителем, проходят стадию обработки.

Не допустимо использование циклонов типа ЦН в местах подверженных взрыву, для улавливания больших частиц пыли. Более эффективная фильтрация, зависит от размеров частиц пыли.

Конструктивные особенности циклонов ЦН

В зависимости от производительности по газу или от условий использования пылеуловителей производят циклоны одиночного или группового исполнения — 2, 4, 6 и 8 циклонов. Групповые циклоны имеют камеру очищенного воздуха, в виде "улитки" или сборника, поэтому способны произвести очистку больших объемов газов. Одиночные циклоны ЦН имеют только "улитку".

В зависимости от температуры вокруг циклона ЦН, оборудование производится из углеродистой стали (температура менее — 40 °С) и низколегированной стали (при температуре ниже -40 °С).

Конструкция циклона ЦН рассчитана на температуру до 400 °С и разряжение (относится к давлению) 5 (500) кПа (кгс/м 2 ). Циклоны могут быть как левого, так и правого исполнения.

При фильтрации воздуха от абразивной пыли, которая вызывает износ крыльчаток вентилятора, циклоны следует устанавливать перед вентилятором. В группе циклонов ЦН патрубки с выходом очищенного воздуха могут быть соединены сборным коллектором с выходом воздуха вертикально и группой улиток каждого циклона, объединенных общим фланцем.

Обозначение циклона ЦН

ЦН — циклон НИИОгаза; 15 — угол наклона входного патрубка относительно горизонтали (град.); П, Л — "Правое" ("Левое") вращение газа; число после тире (700) — внутренний диаметр цилиндрической части циклона (мм); следующая цифра (4) — количество циклонов в группе; У — с; камерой очищенного газа в виде "улитки" С — с камерой очищенного воздуха в виде сборника; П — пирамидальная форма бункера.

Циклоны ЦН-15, в зависимости от требований предъявляемых к очистке газа, могут иметь либо самостоятельное применение, либо использоваться в качестве агрегатов первой или второй ступеней очистки, в сочетании с другими газоочистными агрегатами.

Основные параметры циклонов ЦН

Температура очищаемого газа, °С не более 400;

Давление (разрежение), кПа (кгс/м 2 ) не более 5 (500).

Массовая концентрация пыли в очищаемом газе, г/м 3 :

- для слабослипающихся пылей не более 1000;

- для среднеслипающихся пылей 250.

Коэффициент гидравлического сопротивления:

- для циклонов ЦН с "улиткой" — 175;

- со сборником — 182;

- для одиночных циклонов — 147.

Купить циклоны ЦН вы можете в нашем электронном магазине через форму заказа, либо позвонив по телефону 8-800-700-17-43 в отдел сбыта. Транспортирование циклонов и другого котельно-вспомогательного оборудования осуществляется автотранспортом, ж/д полувагонами и речным транспортом. Котельный завод поставляет продукцию во все регионы России и Казахстана. Менеджеры отдела сбыта дают консультацию по всем вопросам подбора оборудования и рассчитывают стоимость доставки до вашего региона.

Николаев Михаил Юрьевич

канд. техн. наук, доцент Омского государственного технического университета, РФ, г. Омск

Есимов Асет Мухаммедович

студент 3 курса, энергетического факультета, Омского государственного

технического университета, РФ, г. Омск

Леонов Виталий Владимирович

студент 3 курса, энергетического факультета, Омского государственного

ELECTROSTATIC PRECIPITATORS: WORKING PRINCIPLE AND MAIN DIGNITIES

candidate of Technical Sciences, Associate Professor of Omsk State Technical University, Russia, Omsk

student, the Institute of Energetic of Omsk State Technical University, Russia, Omsk

student, the Institute of Energetic of Omsk State Technical University, Russia, Omsk

В данной статье рассмотрен подробный принцип работы электрофильтров. Также рассмотрены различные типы электрофильтров, осадительных и коронирующих электродов. Приведены случаи, при которых происходит процесс ионизации газов между электродами. Описаны достоинства современных электрофильтров.

This article describes the detailed working principle of electrostatic precipitators. It also considered various types of electrostatic precipitators, the collecting and corona electrodes. Situations in which the process gases between the ionization electrodes. Described the dignities of modern electrostatic precipitators.

Ключевые слова: электрофильтр; электрод; ионизация; коронный разряд.

Keywords: electrostatic precipitator; electrode; ionization; corona discharge.

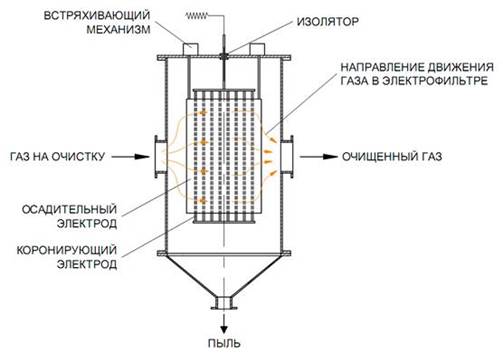

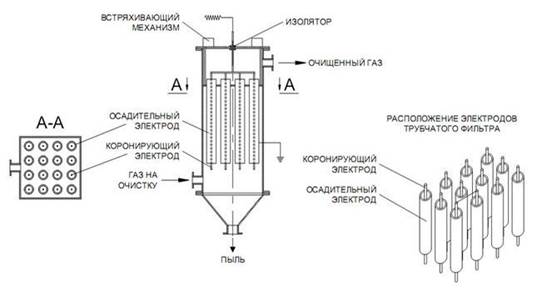

Электрофильтр — это устройство, в котором очистка газов от аэрозольных, твердых или жидких частиц происходит под действием электрических сил. В результате действия электрического поля заряженные частицы выводятся из очищаемого газового потока и осаждаются на электродах. Зарядка частиц происходит в поле коронного разряда. Электрофильтр представляет собой корпус прямолинейной или цилиндрической формы, внутри которого смонтированы осадительные и коронирующие электроды различной конструкции (в зависимости от назначения и области применения электрофильтра, а также от специфики улавливаемых частиц). Коронирующие электроды подключены к высоковольтному источнику питания выпрямленным током напряжением 50—60 кВ. Электрофильтры, в которых улавливаемые твердые частицы удаляются с электродов встряхиванием, называются сухими, а те, в которых осаженные частицы смываются с электродов жидкостью или улавливаются жидкие частицы (туман, брызги), — мокрыми.

По числу электрических полей, через которые очищенный газ последовательно проходит, электрофильтры подразделяют на однопольные и многопольные. Иногда электрофильтры разбивают на параллельные по ходу газа камеры — секции. По этому признаку они могут быть одно- и многосекционными. Очищаемый в электрофильтре газ проходит активную зону в вертикальном или горизонтальном направлениях, поэтому электрофильтры бывают вертикальными или горизонтальными. По типу осадительных электродов электрофильтры делят на пластинчатые и трубчатые. Основные конструкторские типы электрофильтров — горизонтальный пластинчатый и вертикальный трубчатый.

Рисунок 1. Горизонтальный пластинчатый электрофильтр

Рисунок 2. Трубчатый электрофильтр

Чтобы понять принцип работы электрофильтра, следует сначала рассмотреть электрическую цепь. Она состоит из таких элементов, как источник тока и двух, параллельно расположенных друг к другу металлических пластин, которые разделены между собой воздухом. Это устройство представляет собой не что иное, как воздушный конденсатор, однако электрический ток в такой цепи течь не будет, потому что слой воздуха между пластинами, как, впрочем, и другие газы, не способен проводить электричество.

Однако стоит только приложить к металлическим пластинам необходимую разность потенциалов, как гальванометр, подключенный к этой цепи, зафиксирует прохождение электрического тока из-за ионизации слоя воздуха между этими пластинами.

Что касается ионизации газа между двумя электродами, то она может возникать в двух случаях:

1. Несамостоятельно, то есть с применением каких-либо «ионизаторов», к примеру, рентгеновских или других лучей. После того, как воздействие этого «ионизатора» будет закончено, начнет постепенно наступать рекомбинация, то есть будет происходить обратный процесс: ионы различных знаков вновь станут соединяться между собой, образовывая тем самым электронейтральные молекулы газа.

2. Самостоятельно, осуществляется за счет повышения в электросети напряжения до величины, которая превышает величину диэлектрической постоянной используемого газа.

При электрической очистке газов применяется только вторая ионизация, то есть самостоятельная.

Если начать увеличивать разность потенциалов между металлическими пластинами, то в какой-то момент она обязательно достигнет критической точки (пробивное напряжения для слоя воздуха), воздух будет «пробит» и в цепи резко возрастет сила тока, а между металлическими пластинами появится искра, которую назвали – самостоятельный газовый разряд.

Молекулы воздуха под напряжением начинают расщепляться на положительно и отрицательно заряженные ионы, и электроны. Под воздействием электрического поля ионы двигаются к электродам, которые заряжены противоположно. С увеличением напряжения электрического поля скорость, а, соответственно, и кинетическая энергия ионов и электронов начинает постепенно возрастать. Когда их скорость доходит до критической величины и несколько превышает ее, они расщепляют все нейтральные молекулы, встречающиеся на пути. Так происходит ионизация всего газа, находящегося между двумя электродами.

Когда между параллельно расположенными пластинами одновременно образуется довольно значительное число ионов, сила электрического тока начинает сильно возрастать и появляется искровой разряд.

В силу того, что молекулы воздуха получают от ионов, движущихся в определенном направлении, импульсы, вместе с так называемой «ударной» ионизацией возникает еще и достаточно интенсивное движение воздушной массы.

Самостоятельную ионизацию в методике электроочистки газов осуществляют путем приложения на электроды высоких напряжений. При ионизации данным способом нужно, чтобы слой газа пробивало лишь на некотором отрезке расстояния между двумя электродами. Необходимо чтобы часть газа оставалась непробитой и служила в своем роде изоляцией, которая бы предохраняла от короткого замыкания параллельные электроды от возникновения искры или дуги (чтобы не произошло пробоя диэлектрика).

Создают такую «изоляцию» путем подбора формы электродов, а также расстояния между ними в соответствии с напряжением. Стоит отметить, что электроды, которые представлены в виде двух параллельных плоскостей, в этом случае не подойдут, так как между ними в любой точке поля всегда будет одинаковое напряжение, то есть поле будет неизменно однородным. Когда разность потенциалов между одним плоским электродом и другим достигнет величины пробивного напряжения, весь воздух будет пробит и появится искровой разряд, однако ионизации воздуха не случится в силу того, что все поле однородно.

Неоднородное поле может возникнуть только между электродами, которые имеют вид концентрических цилиндров (трубы и провода), либо же плоскости и цилиндра (пластина и провода). Непосредственно вблизи провода напряжение поля настолько большое, что ионы и электроны становятся способны к ионизации нейтральных молекул, однако по мере удаления от провода напряжение поля и скорость движения ионов настолько уменьшаются, что ударная ионизация попросту становится нереальной.

Соотношение между величиной радиуса трубы (R) и провода (r) должно быть обязательно определенным во избежание появления искры между двумя цилиндрическими электродами. Расчеты показали, что ионизация газа без короткого замыкания возможна при R/r больше или равным 2,72.

Появление вокруг проволоки слабого свечения или так называемой «короны» является основным видимым признаком того, что наступил ионный разряд. Такое явление называется коронным разрядом. Слабое свечение постоянно сопровождает характерный звук — это может быть потрескивание, либо же шипение.

Провод (электрод), вокруг которого возникает свечение, называют коронирующим электродом. «Корона» в зависимости от того каким полюсом соединен провод, бывает либо положительной, либо отрицательной. При электрической очистке газов используют только второй вариант, то есть отрицательную «корону». Хотя она, в отличие от положительной, менее равномерна, все же такая «корона» способна допускать более высокую критическую разность потенциалов.

К осадительным электродам предъявляются следующие требования: быть прочными, жесткими, иметь гладкую поверхность, чтобы можно было без проблем удалять уловленную пыль, а также достаточно высокие аэродинамические характеристики.

Осадительные электроды по форме и конструкции условно делятся на три больших группы: 1) пластинчатые; 2) коробчатые; 3) желобчатые.

К коронирующим электродам предъявляются следующие требования: должны иметь точную форму, чтобы обеспечить интенсивный и достаточно однородный коронный разряд; обладать механической прочностью и жесткостью, чтобы обеспечить надежную, бесперебойную и долговечную работу в условиях встряхивания и вибрации; быть простыми в изготовлении и иметь низкую стоимость, так как коронирующие электроды могут достигать в длину (общую) 10 километров; быть стойкими к агрессивным средам.

Различают две большие группы коронирующих электродов: электроды без фиксированных разрядных точек и электроды с фиксированными разрядными точками по всей длине электрода. У вторых источники разряда — это острые выступы или шипы, при этом есть возможность управлять работой электрода. Для этого нужно менять расстояние между шипами.

Систему осадительных и коронирующих электродов размещают, как правило, внутри металлического сварного корпуса, в редких случаях в корпусе из железобетона, который изготовлен в форме П-образных рам. Оборудование внутрь корпуса загружают либо сверху, либо сбоку. Корпус снаружи должен обязательно иметь теплоизоляцию во избежание температурных деформаций и появления конденсации влаги.

Узел подвода и равномерного распределения запыленного воздуха, как правило, состоит из системы газораспределительных решеток, которые установлены перед главной камерой, где располагается система осадительных и коронирующих электродов, и представляет собой перфорированные листы, установленные в два яруса, их живое сечение составляет от 35 до 50 процентов.

Чтобы удалить уловленную пыль из электрофильтров, применяют специальные системы встряхивания электродов. В сухих электрофильтрах обычно используют несколько таких систем — это пружинно-кулачковая, ударно-молотковая, вибрационная, либо же магнитно-импульсная система. Кроме этого, уловленные частицы могут просто смывать с электродов водой.

Преимущества электрофильтров: возможность самой высокой степени очистки газов (до 99,9 %), низкие затраты энергии (до 0,8 кВт на 1000 м 3 газа), очистка газа может проводится даже при высоких температурах, процесс очистки может быть полностью автоматизирован.

1.ГОСТ Р 51707-2001. Электрофильтры. Требования безопасности и методы испытаний. Введ. 29.01.2001. М: Изд-во стандартов, 2001.

2.Правила устройства электроустановок. 7-е изд. М.: Изд-во НЦ ЭНАС, 2004.

3.Санаев Ю.И. Электрофильтры: монтаж, наладка, испытание, эксплуатация./Обзорная информация. Серия ХМ-14. М., «ЦИНТИХИМНЕФТЕМАШ», 1984.

Классификация печей химической промышленности

Печи химической промышленности могут быть классифицированы по различным признакам. М.Ш. Исламовым предлагается классификация печей по производительной принадлежности (для производства серной кислоты, фосфорной кислоты, соляной кислоты и т.д.). В свою очередь они подразделяются по технологическому назначению, теплотехническим особенностям и конструктивным признакам.

По технологическому назначению, например печи сернокислотного производства подразделяется на печи обжига колчедана и печи сжигания сероводорода; печи периодического и непрерывного действия.

Классификация по технологическим особенностям включает различия по тепловому эффекту; по способу подвода теплоты (внутрь реакционного объема, например, печь с «кипящим слоем»); с подводом теплоты через поверхности теплообмена (например трубчатые печи).

Наконец, печи могут подразделяться по виду источника теплоты (топливные и электрические -дуговые сопротивления, индукционные и плазменные).

По тепловому режиму: радиационный и конвективный режимы характерны для печей-теплообменников; массообменный и электрический режим характерен для печей — теплогенераторов.

Технологические и теплотехнические процессы практически определяют конструктивные особенности печей.

Классификация печей по конструктивным особенностям:

— трубчатые печи: в свою очередь делятся на конвективные, радиационно-

— печи с вращающимся барабаном: с непосредственным обогревом, с на

ружным обогревом, муфельные;

— печи с псевдожиженные слоем: однокамерные, многокамерные вертикальные, многокамерные секционированные;

— печи шахтные: однокамерные, многокамерные, муфельные;

— печи камерные: факельные, циклонные, аэрофонтанные, конвекторные;

— печи механические (подовые): многоподовые, одно-многоподовые, муфельные;

— печи туннельные: с печными волометками, с роликовым подом, конвейерные;

— ванные печи: отражательные, горшковые;

— разные: карусельные, ретортные, тигельные.

Трубчатые печи. Они широко распространены и применяются в таких процессах, как термический и каталитический крекинг, перегонка нефти, очистка масел и т.д. Отличаются высокой тепловой эффективностью, так как теплота передается трубчатой поверхности не только конвекцией, но и радиацией. Печь представляет собой непрерывный змеевик, по трубам которого прокачивают перерабатываемый продукт. Змеевик такой печи составлен из прямых труб, соединенных между собой калачами.

Щель между трубами составляет 1,8-2d, где d — наружный диаметр трубы. Основным видом топлива является газ и мазут, распыление которого осуществляется паром. Горение длиннопламенное. КПД печи составляет 50-70% и 80% при утилизации теплоты уходящих газов. Тепловая мощность не превышает 27 кВт. Скорость дымовых газов в трубном пучке составляет 3-4 м/с при обычной естественной тяге, которая обеспечивается дымовой трубой высотой 40-50 м.

Высокой эффективностью отличаются трубчатые печи с излучающими стенками. Высокое значение КПД этих печей связано с работой горелок с малым коэффициентом избытка воздуха αТ, что способствует снижению потерь в окружающую среду вследствие малых габаритов печи.

Печи с вращающимся барабаном имеют производительность 215 т/сут. Барабан, являющийся реакционной камерой печи, сваривается из листовой стали толщиной 32 мм, имеет диаметр 2,8 м, длину цилиндрической части 24,5 м и поверхность нагрева 205 м2. Нагрев смеси осуществляется передачей теплоты от дымовых газов через корпус барабана.

К типу камерных печей относятся циклонные печи для получения сажи. Печь состоит из камеры горения и реакционной камеры. В камере горения в двух точках по касательной к стенкам камеры.

В камере радиации (топочной камере) сжигается топливо, там же помещается радиантная поверхность (экран), поглощающая лучистое тепло. В камере конвекции расположены трубы, воспринимающие тепло путем конвекции-при соприкосновении дымовых газов с поверхностью нагрева.

Работу трубчатой печи характеризует следующие основные показатели: 1) производительность печи – количество сырья, нагреваемого в ней в единицу времени; 2) полезная тепловая нагрузка — количество теплоты, воспринимаемой сырьем в печи; 3) теплонапряженность поверхности нагрева – количество теплоты, переданной через 1м 2 поверхности нагрева в час; 4) КПД – часть полезно используемой теплоты от общего количества, выделенного при сгорании топлива.

Основными элементами конструкции трубчатых печей являются: фундамент, металлический каркас; огнеупорная футеровка; тепловая изоляция; оборудование для сжигания топлива; дымоходы; гарнитура (трубные подвески, опорные узлы, решетки и т.д.); вспомогательные устройства для обслуживания (площадки, лестницы, системы пароснабжения). Фундаменты сооружаются из железобетона, защищенного гидроизоляцией от грунтовых вод. Каркас состоит из отдельных рам из углеродистого стального проката. Футеровка предназначена для защиты каркаса от воздействия имеющих высокую температуру продуктов сгорания; она изготавливается из фасонных шамотных кирпичей и жаростойкого бетона.

Печные трубы изготавливается из легированных хромом, никелем и молибденом сталей.

Обычно принимают температуру дымовых газов, отходящих из конвекционной камеры на 100-150 0 С выше температуры сырья, поступающего в печь.

Нефтепродукт в трубах печи движется на входе в конвекционную камеру в пределах 0,5-2,5 м/сек, а при переработке газов и паров 20-150м/сек.

Имеются каналы для горелок. В камере создаются вращающиеся потоки пламени. В эти потоки с помощью форсунок впрыскивается нагретое сырье. В реакционной камере происходит разложение сырья и образование сажи. Процесс протекает с большой скоростью.

К механическим (подовым) печам относятся муфельные печи, предназначенные для производства хлористого водорода и попутно сульфата натрия. Теплота в печи передается через стенку муфеля. В качестве топлива может быть использован природный газ. Печь состоит из керамического муфеля, реактора, заключенного в огнеупорную футеровку, с каналами, прогреваемыми дымовыми газами.

Туннельная печь представляет собой туннель шириной 1390 мм и высотой 1260 мм. Внутри камеры по рельсовым путям проталкиваются вагонетки с катализатором. Теплоноситель — дымовые газы — из циклонной топки подается по двум вертикальным каналам. Дымовые газы отсасываются вентилятором в конце печи, часть их выбрасывается в атмосферу, часть подается на рециркуляцию для снижения температуры дымовых газов на входе в печь до 450С.

Рециркуляция газов позволяет не только снижать температуру на входе в печь, она является также эффективным методом регулирования температуры в топочных камерах тепло-, парогенераторов, печных установках и технологических аппаратах с целью обеспечения тепловых режимов работы.

Не нашли то, что искали? Воспользуйтесь поиском: