Содержание

За достаточно короткое время плазменная резка прочно вошла в арсенал оборудования которое используют в промышленности при производстве и обработке металлических изделий, художественной ковке, или в строительстве металлоконструкций. Сам процесс плазменной резки представляет собой взаимодействие электричества и воздуха (или других газов), когда сжатый воздух проходя через электрическую дугу нагревается до температуры в 30000°С и ионизируется. Такой воздух и называют плазмой. Направленной струей такой плазы как раз и производят резку металла. Считается что при плазменной резке увеличиваются: точность резки материала, скорость работы, безопасность работ в виду отсутствия газовых баллонов, наконец возрастает возможность работать со многими видами металлов. Именно поэтому плазменная резка получила такое широкое распространение.

Составными элементами аппарата для плазменной резки являются:

— источник питания (тока);

— кабели и шланги;

На сегодняшний день на рынке присутствует большой количество марок и моделей плазменных резаков как отечественного, так и импортного производства. Есть как полубытовые, так и профессиональные модели. Выбор конкретной модели зависит от целей и задач при проведении резки металла, вида металла, толщины реза, объёмов и так далее. Поэтому здесь каждый выбирает то, что отвечает его производственным потребностям.

Остановимся более подробно на второй составляющей в системе плазменной резке, а именно на выборе компрессора.

При выборе компрессора для плазменной резки обратим внимание на минимальные требования (на сегодняшний день), которые необходимы для корректной работы большинства плазморезов. Любой компрессор имеет две качественные характеристики его технических возможностей. Это производительность и давление. Минимальные требования по производительности компрессора для плазменной резки составляют 400 литров в минуту (л/мин), а минимальное давление, производимое компрессором должно составлять не менее 4 бар. Если со вторым показателем относительно всё просто – большинство компрессоров идут с «преднастроенным» давлением от производителей в 8 или 10 бар, а значит его можно будет понизить, то что касается производительности компрессора здесь могут быть нюансы. Другим минимальным требованием является наличие ресивера минимум на 50 литров.

Для более точного выбора модели компрессора необходимо всё-таки посмотреть внимательно паспорт на ту модель плазмореза, на которой вы остановили свой выбор. Там должны быть указаны параметры по требуемой производительности компрессора к конкретному резаку. Далее необходимо учитывать следующие особенности:

1.Характер проводимых работ.

Если, вы не преследуете профессиональных целей и задач, и плазморез у вас скорее любительского класса, чем профессионального, то не следует тратиться на дорогой компрессор, для этих целей вполне подойдёт «поршневой китаец» который вполне прослужит вам несколько лет при кратковременных работах. Единственное правило при приобретении такого китайца состоит в том, что вам необходимо прибавить примерно 50 % к указанной «паспортной производительности» такого компрессора, так как на практике она не соответствует действительности. И дело тут, как правило, не просто в разнице производительности на входе и на выходе сжатого воздуха, которая в среднем уже составляет 30 %. А скорее в общей практике у производителей «технических приписок» более лучших показателей, чем есть, чтобы улучшить их перед конкурентами.

Однако если вы приобретаете профессиональный плазморез, то и компрессор следует брать промышленного типа, иначе «скупой платит дважды», и плазморез не будет толком работать и на компрессор зря деньги потратите.

2. Режим работы.

Если режим работы предполагает периодическое включение резака для резки в течении одной рабочей смены, то вам подойдёт поршневой компрессор. У него режим работы повторно-кратковременный, это значит, что он нагнетает сжатый воздух в ресивер через определённые повторы. И как только давление в ресивере падает до минимального компрессор включается вновь для нагнетания сжатого воздуха. Однако если вы приобретаете компрессор для большого производства, где процесс резки металла происходит практически непрерывно, вам необходимо сделать выбор в пользу винтового компрессора, который способен работать круглосуточно.

3. Бюджет

Казалось бы, тут всё просто. Сколько денег выделено такой компрессор и приобретается. Однако в бюджет компрессора надо включить стоимость минимальной воздухоподготовки, для того чтобы производить хотя бы минимальную очистку сжатого воздуха, в том числе и от влаги, так как влага приводит к износу сопла и катода горелки. В качестве минимальной воздухоподготовки можно рассматривать комплект фильтров для удаления влаги. Более того если есть возможность, то в этом плане можно обратить внимание на безмасляные компрессоры, которые дадут более качественный сжатый воздух. При этом безмасляные компрессоры можно рассматривать как поршневые компрессоры промышленного типа, так и спиральные.

4. Тип компрессора

Компрессоры как поршневые, так и винтовые бывают масляные и безмасляные. И это очень важно, поскольку аппараты плазменной резки зачастую требуют качественный сжатый воздух и чем лучше будет качество сжатого воздуха, тем лучше будет работать плазморез и тем меньше вы потратите денег на воздухоподготовку. Другим преимуществом безмасляных компрессоров является более низкий уровень шума, что является значимым фактором если компрессор в течении рабочей смены постоянно находится рядом с оператором плазменного аппарата резки.

С точки зрения оптимального соотношения: цена – качество – технические характеристики можем рекомендовать ниже приведенные модели компрессорного оборудования, которые используются в составе отдельных плазменных аппаратов резки и хорошо зарекомендовали себя с точки зрения надёжной работы. Оговоримся что все указанные модели компрессоров приведены в условиях использования их для профессиональных целей, так как рекомендацию по покупке «китайского компрессора» мы дали выше.

Компрессоры поршневые масляного типа с ременной передачей.

Поскольку как мы писали выше минимальным требованием является производительность в 400 л/мин, то необходимо ориентироваться на ременные поршневые компрессоры, так как на компрессорах с прямой передачей нет возможности получить производительность больше. Если вы видите у компрессора с прямой передачей производительность больше 400 л/мин., то это откровенное враньё. Более того все производители указывают производительность по всасыванию, это значит, что реальная производительность на 30 % меньше. Ну и наконец, большинство компрессоров с ременной передачей, идёт на 380 В. Это значит, что модель плазмореза должна быть соответствующей по источнику тока.

На сегодняшний день если рассматривать линейку поршневых масляных компрессоров с ременной передачей, можно рассматривать компрессоры таких марок как Remeza, ABAC, FIAC, компрессоры Бежецкого завода (АСО). Приводить весь перечень моделей бессмысленно обратим внимание на модели компрессоров марки Remeza:

СБ4/С-100.LB40 (производительность 530 л/мин., давление 10 бар, мощность двигателя 3 Квт, ресивер 100 л.)

СБ4/С-100.LB40 (производительность 530 л/мин., давление 10 бар, мощность двигателя 3 Квт, ресивер 100 л.)

Компрессоры поршневые безмасляного типа.

Сразу оговоримся что компрессоры безмасляного типа стоят гораздо дороже масляных собратьев. Кроме этого мало производителей, которые могут предложить на рынке поршневые – самые низкобюджетные, безмасляные компрессоры с производительностью более 400 л/мин. Опять обратимся к модельному ряду компрессоров марки Remeza где можно предложить на выбор две модели:

Что касается более высокобюджетных вариантов – спиральных или винтовых компрессоров, то здесь как показывает практика, каждый проект практически индивидуальный и подбирается отдельно. Поэтому если вас заинтересует винтовой или спиральный компрессор для плазменной резки вы можете обратиться за консультацией к нашему специалисту.

Содержание

1. Что такое плазморезы.

2. Преимущества и недостатки.

3. Принцип работы.

4. Виды плазморезов.

5. Как выбрать под ваши задачи.

Что такое плазморезы

Плазморез – это источник плазмы и собственно сам резак (плазмотрон). Плазморезы широко используются в промышленности для работ по точному раскрою листов металла, фигурной резки, вырезания деталей сложной формы или конфигурации, отрезания, обработки готового литья, обработки кромок готовых деталей или поковок. Порезка металла является одним из самих распространенных видов работ по механической обработке. Резка металла используется при изготовлении листовых заготовок под штамповку, сварку и другие виды механической обработки.

Для резки материалов в плазморезах используется струя плазмы с высокой скоростью истечения и температурой. В качестве рабочего газа для формирования плазмы используется обычный или очищенный сжатый воздух, кислород, азот, аргон или их смеси.

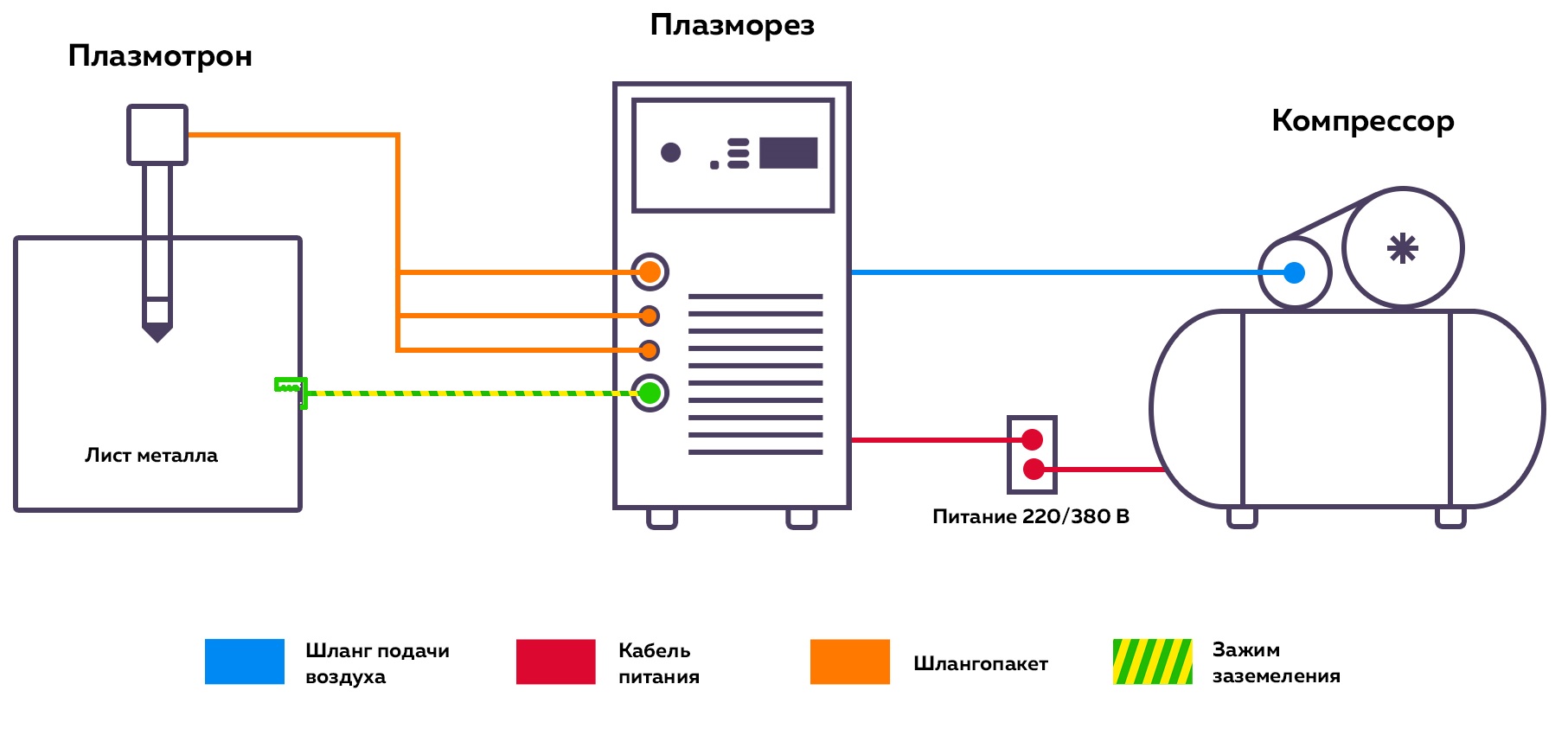

Система плазменной резки состоит из:

- Аппарата (инвертора).

- Воздушного компрессора или баллона с рабочим газом.

- Плазмотрона.

- Кабелей и шлангов подключения.

Аппарат служит для формирования параметров и плавной регулировки рабочего тока. При подключении сжатого воздуха обязательно используется фильтр-осушитель.

Плазмотроны бывают ручного или автоматического исполнения. Плазмотрон может называться резаком, горелкой.

В отличие от газовых резаков, в плазменной резке не используются горючие газы. Источником высокой температуры в рабочей зоне является электрический ток напряжением до 400 В. Для подключения плазмореза необходимо обычное трехфазное электропитание напряжением 380 В. Встречаются источники, работающие от сети в 220 В, обычно с током до 40 – 50 А.

Преимущества и недостатки

Плазменная резка имеет множество преимуществ перед другими способами резки. Технологии плазменной резки постоянно развиваются и усовершенствуются.

Основные преимущества плазменной резки:

- Высокое качество резки в ручном режиме

По сравнению с другими технологиями резки, особенно газокислородной, плазменная резка обеспечивает высокую точность и чистоту реза. Часто после плазменной резки вам даже не потребуются дополнительные работы по зачистке поверхности.

Температура около 20000 °С и скорость истечения плазмы до 1500 м/с обеспечивают высокую скорость резки и сквозного прожига листа металла. За счет точной настройки длины пучка плазмы обеспечивается высокая линейная скорость резки и максимальная интенсивность работы. С уменьшением толщины листа линейная скорость резки еще больше увеличивается. Так, при толщине листа стали 25 мм с мощным аппаратом вы сможете обеспечить качественный рез на скорости до 1000 мм/мин.

- Быстрый сквозной прожиг

Лист металла толщиной 15 мм плазморез прожигает меньше чем за 2 секунды. Обычному газопламенному резаку для этого нужно не менее 30 секунд. Такая скорость прожига обеспечивает высокую производительность работы при автоматической фигурной резке и раскрое листового металла сложной формы. Особенно при наличии большого количества замкнутых контуров реза, в каждом из которых необходимо заново прожигать металл.

Плазморез с пневмоподжигом позволяет, не теряя своей эффективности, работать с неочищенными или загрязненными поверхностями. Плазмотрон может резать все виды черных и цветных металлов без дополнительных настроек и изменений в оснастке оборудования. При резке тонкого листового металла можно за один проход прожигать сразу несколько листов. Это значительно увеличивает производительность и снижает расходы на резку.

Для работы плазмореза не нужен горючий газ. Достаточно баллона со сжатым воздухом и инвертора с подключением электрического тока. Не нужно обеспечивать дорогостоящие процессы заправки, хранения, перевозки, учета и поверки баллонов с опасным горючим газом. Также во время плазменной резки значительно снижен тепловой нагрев обрабатываемой детали. Это значительно повышает безопасность рабочего персонала и снижает расходы на производственный процесс.

Плазморезы значительно снижают ваши расходы на резку, по сравнению с газовыми резаками. Не нужно соблюдать множество правил по технике безопасности и охране труда.

Простота настройки и проведения процесса резки позволяет даже сварщикам с небольшим опытом работы добиваться высоких показателей по качеству и производительности резки.

- Отличное качество резки в автоматическом режиме

Плазменная резка гарантирует минимальное количество окалины и разбрызгивание металла, хорошую ровность и чистоту поверхности реза. Высокая скорость резки снижает до минимума нагрев рабочей детали. Это гарантирует отсутствие коробления и температурных деформаций детали при обработке, что особенно важно при работе с листами толщиной менее 5 мм.

Недостатки плазморезов:

- Плазморезы все еще малоэффективны при задачах, связанных с нагревом и гибкой металлов.

- Для хорошей работы плазмореза с использованием воздуха необходим мощный компрессор с фильтрами. Устойчивость пучка плазмы, точность и качество реза во многом зависит от стабильности подачи сжатого воздуха.

- Плазморезы практически не используются при резке металла толщиной более 100 мм.

- Плазморез максимально эффективен при угле наклона пучка плазмы к рабочей поверхности 90°, т.е. когда плазмотрон перпендикулярен поверхности детали. При других углах наклона расширяется зона реза и увеличивается износ оборудования.

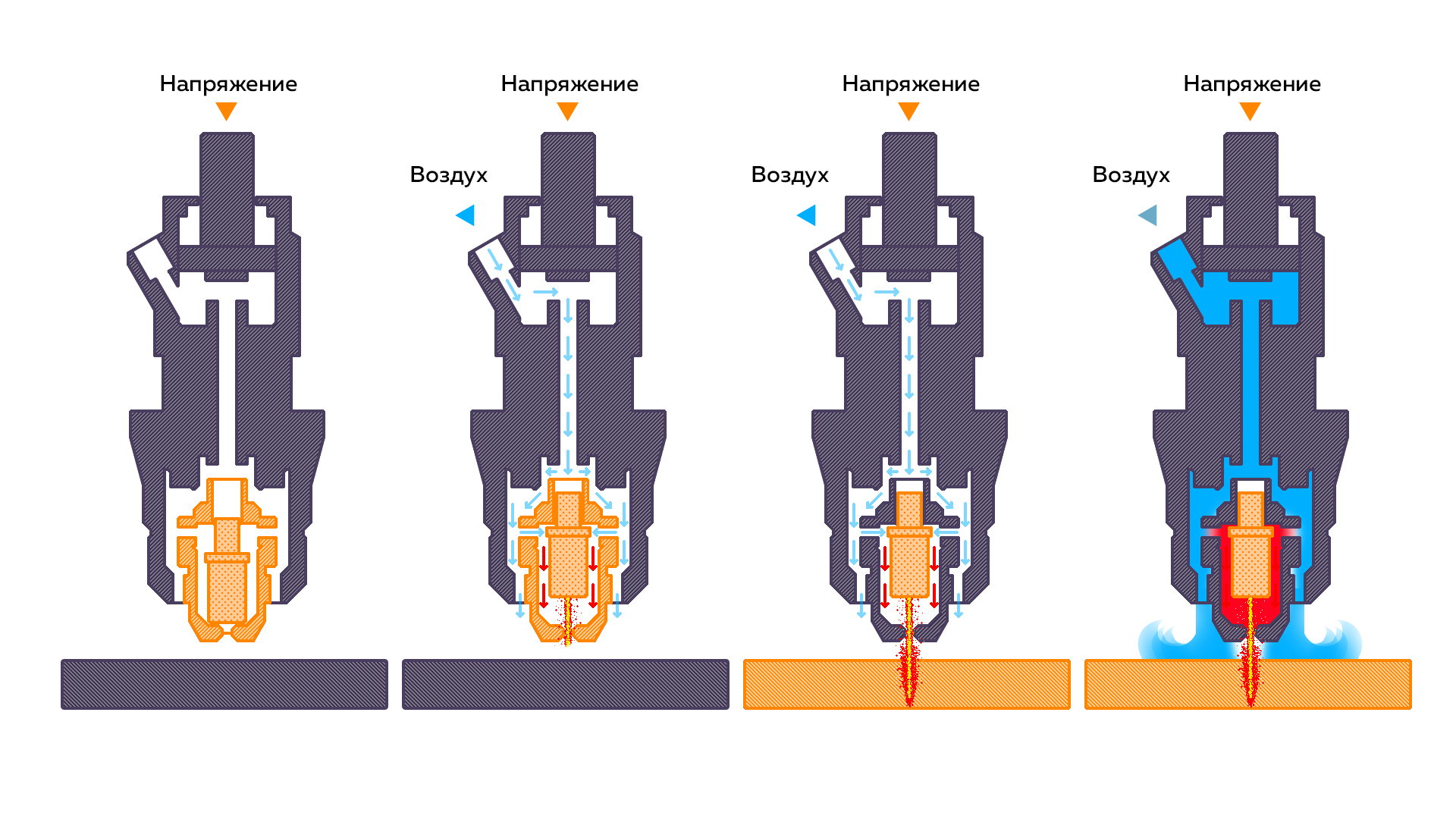

Принцип работы

Принцип работы плазмотрона основан на том, что металл режется потоком плазмы с очень высокой температурой. В сопле плазмореза формируется струя плазмы, которая подводится через сопло к поверхности рабочей детали. За счет высокой скорости истекания плазмы из сопла, расплавленный металл удаляется из зоны реза. Чистый и ровный разрез образуется за счет высокой точности и фокусировки струи плазмы в сопле.

- Первичная подача сжатого воздуха необходимого давления.

- Инициация стартовой плазменной дуги. После формирования зоны достаточно высокого давления в системе, которого достаточно для размыкания катода и сопла, на электрод и внутреннюю поверхность сопла подается постоянное напряжение разной полярности и большой силы тока. Как правило, на электрод отрицательное, а на корпус положительное. Между ними возникает дуга, которая ионизирует воздух вокруг себя и превращает его в плазму.

- Формирование режущей плазменной дуги. Начало резки. После поджига стартовой (дежурной) дуги положительное напряжение с помощью кабеля массы подается на обрабатываемую деталь. Дуга переходит с внутренней поверхности сопла резака наружу на поверхность рабочей детали, с помощью сопла формируется рабочая струя плазмы и начинается процесс резки. Длина и диаметр струи плазмы зависят от выбранного сопла, настроек силы тока и давления воздуха.

- Завершение резки. После прекращения подачи рабочего тока, дуга гаснет. Воздух подается еще несколько секунд.

Виды плазморезов

Плазморезы подразделяются на несколько основных видов:

Типы плазморезов:

| По типу резки: | По типу используемого газа: | По типу поджига дуги: | По типу охлаждения: |

| Для ручной резки | Плазмотроны на сжатом воздухе | С контактным поджигом | С воздушным (газовым) охлаждением |

| Для автоматической резки | Плазмотроны на аргоне, кислороде, азоте или их смесях | С пневмоподжигом (PN) | С жидкостным охлаждением |

| С высокочастотным поджигом (HF) |

- Для ручной резки. Используются для работ в небольших производствах, мастерских, станциях технического обслуживания, гаражах, личном хозяйстве и т.д. Даже инвертор небольшой мощности позволяет ручным резаком быстро и эффективно резать металл толщиной до 30 мм. Можно резать листовой металл, трубы, различные детали и конструктивные элементы.

- Для автоматической резки. Используются в станках стационарного типа для автоматического раскроя листового металла или профильных труб. В работе обычно управляются с помощью ЧПУ. Комплектуются мощными инверторами зачастую с несколькими сменными плазмотронами и соплами.

По типу используемого газа:

- Плазмотроны на сжатом воздухе. Наиболее распространенный вид плазморезов. К их достоинствам относятся простота, низкая стоимость оборудования и расходных материалов (электроды, сопла), простота в управлении, высокая эффективность и универсальность. Могут использовать обычный или очищенный сжатый воздух.

- Плазмотроны на аргоне, кислороде, азоте или их смесях. Используются в работах более сложных систем больших производств на стационарных раскройных станках для резки меди, алюминия и их сплавов. Требуют более точной настройки.

По типу поджига дуги:

- Контактные. В контактных плазмотронах соплом нужно дотронуться на поверхности рабочей детали для формирования дуги. Такой тип поджига у бытовых инверторов небольшой мощности.

- Пневмоподжиг. Инверторы с пневмоподжигом формируют стартовую (дежурную) дугу внутри плазмотрона, без контакта сопла с поверхностью детали или высокачастотного разряда, который может нанести вред электронике станка с ЧПУ.

- Высокочастотный (HF) поджиг. В данном случае дуга возбуждается при помощи входящего в состав источника тока устройства – осциллятора. Дуга образовывается, только когда имеется высокочастотный электрический разряд между поверхностями заготовки и соплом плазмотрона (при этом поверхности между собой не соприкасаются). Стартовая дуга инициируется по команде сварщика внутри поверхности плазмотрона между электродом и внутренней поверхностью сопла с помощью тока высокой частоты. Рабочая дуга автоматически поджигается от стартовой каждый раз при поднесении плазмотрона к поверхности детали и гаснет по команде сварщика или при увеличении этого расстояния.

По типу охлаждения:

- С воздушным (газовым) охлаждением. Сопло плазмореза охлаждается поступающим воздухом или рабочим газом.

- С жидкостным охлаждением. Жидкостное охлаждение плазмореза используется в высоконагруженных промышленных резаках с большими токами от 150 А.

Как выбрать плазморез под ваши задачи

Чтобы выбрать плазморез, который надежно и качественно решит ваши задачи по порезке металла, важно изначально определиться с несколькими основными параметрами.

1. Тип обрабатываемого металла. Для резки цветных металлов нужна в среднем в 1,5 раза большая сила тока, чем для резки чугуна и обычной углеродистой стали.

2. Максимальная предполагаемая толщина разрезаемого металла. Номинальная сила тока плазмотрона рассчитывается так:

- Для черных металлов и высоколегированных сталей – 4 А на 1 мм толщины металла.

- Для цветных металлов – 6 А на 1 мм толщины металла.

3. Средняя длительность использования. Как правило, в характеристиках плазморезов указывается сила тока и продолжительность включения. Если необходимо эксплуатировать плазмотрон при больших продолжительностях включения (80-100%), то Вам следует внимательно ознакомиться с его техническими характеристиками и, возможно, выбрать более мощную модель.

4. Учитывайте возможности электросетей места эксплуатации. Даже самые слабые по силе тока плазморезы потребляют около 4 кВт. Бытовые электросети могут быть не рассчитаны на такую нагрузку.

Дополнительные рекомендации по выбору плазмореза:

Учитывайте условия эксплуатации и комплектацию. Для стабильной работы плазмореза на сжатом воздухе необходим мощный компрессор с хорошими фильтрами, водо- и маслоотделителями.

Обязательно узнайте возможность приобретения и примерную стоимость расходных материалов и комплектующих. При интенсивной эксплуатации плазмотрона электроды и сопла придется менять достаточно часто.

Всегда берите более мощный плазморез из имеющихся типоразмеров. Лучше всего, если Ваш аппарат будет на 20-30% мощнее, чем Вам необходимо. Запас по мощности позволит Вам эксплуатировать плазморез на щадящих режимах, не выводя его на максимальную мощность резки. Это значительно повысит надежность и увеличит его ресурс.

Для удобства резки выбирайте длину шлангопакета примерно равную предполагаемому удалению точки резки от места расположения аппарата. Лучше не берите шлангопакет большой длины, если будете работать на близком расстоянии. Длинные шланги могут запутываться, кроме того, на длинных шлангах больше потери давления воздуха и силы тока.

Обращаем Ваше внимание, что на запросы о стоимости какой-либо другой комплектации от представленных на сайте, мы можем сориентировать Вас приблизительно.

Для выполнения конкретного расчёта нам необходимы данные и некоторое время для размышлений, а это, согласитесь, трудновыполнимо в процессе телефонного разговора.

Данная статья возможно будет интересна тем, кто задумывается о приобретении станка плазменной резки чпу, плазмореза и компрессора под него. Речь пойдет больше о компрессоре для плазмы чпу, мой личный опыт применения некоторых из них, возможно кому то поможет при выборе. Данная страница относится к разделу качество реза навигации сайта, поэтому рассмотрено будет содержание — о выборе компрессора для станка плазмы с чпу, поскольку является важным фактором влияющим на качество реза.

Я не буду приводить необходимые параметры, какими должен обладать компрессор в составе станка чпу плазменной резки, принятие решения чем работать — осмысленный выбор каждого, задачи по раскрою металла у всех разные, необходимость применимости того или иного компрессора дело сугубо индивидуальное. Каждый самостоятельно решит что и за сколько купить, на основании чьих-либо советов и рекомендаций, кем-то когда-то сделанных выводов. Тем в интернете на форумах десятки, подобные вопросы уже обсуждались и на них даны ответы. Выбор сильно зависит от возможности подключения, сколько фаз на проводе (тип подключения: 380/220В), каковы просадки (нагрузка по фазе), без нюансов никак.

Я не буду приводить необходимые параметры, какими должен обладать компрессор в составе станка чпу плазменной резки, принятие решения чем работать — осмысленный выбор каждого, задачи по раскрою металла у всех разные, необходимость применимости того или иного компрессора дело сугубо индивидуальное. Каждый самостоятельно решит что и за сколько купить, на основании чьих-либо советов и рекомендаций, кем-то когда-то сделанных выводов. Тем в интернете на форумах десятки, подобные вопросы уже обсуждались и на них даны ответы. Выбор сильно зависит от возможности подключения, сколько фаз на проводе (тип подключения: 380/220В), каковы просадки (нагрузка по фазе), без нюансов никак.

Лично мы изначально не утруждали себя в выборе компрессора для чпу плазмореза, он у нас был, хоть и маленький такой, дохленький но был (2.2 квт 360 л/мин до 8 атм ресивер 50 л), производительность в связке со станком плазменной резки очень мала (никакая), скорость подачи выставлялась по понятным причинам вынужденно низкая, от чего много грата (окалины) с обратной стороны, вообще не стоит ожидать качественного реза при использовании малопроизводительных компрессоров по выходу. Но мы приспособились и долгое время работали с этим компрессором, во время его включения процесс резки останавливали с помощью паузы и как только он накачает с паузы снимали, для этого даже сделали отдельную функцию для Mach3 (кнопка и макрос на скринсете экрана).

Лично мы изначально не утруждали себя в выборе компрессора для чпу плазмореза, он у нас был, хоть и маленький такой, дохленький но был (2.2 квт 360 л/мин до 8 атм ресивер 50 л), производительность в связке со станком плазменной резки очень мала (никакая), скорость подачи выставлялась по понятным причинам вынужденно низкая, от чего много грата (окалины) с обратной стороны, вообще не стоит ожидать качественного реза при использовании малопроизводительных компрессоров по выходу. Но мы приспособились и долгое время работали с этим компрессором, во время его включения процесс резки останавливали с помощью паузы и как только он накачает с паузы снимали, для этого даже сделали отдельную функцию для Mach3 (кнопка и макрос на скринсете экрана).

Тем кто планирует использовать на станке уже имеющийся компрессор, но у кого нет аппарата и подумывает его приобрести, возможно будет полезна информация на странице выбор плазмореза под чпу, также советую ознакомиться с некоторыми бюджетными резаками и о живучести расходников, там же приводим примеры по качеству реза вырезанных деталей.

Из данного материала вывод (умозаключение) сделать должен каждый и он один — от правильности выбора компрессора зависит конечный результат, желаемое качество реза, детальнее было бы сказать, что аппарат плазменной резки не может работать "как надо" если компрессор слабоват, каждому понятно должно быть одно, что синхронность этой парочки крайне нужна!, правильность выбора компрессора для источника резки в составе плазмы чпу является фактом. Не заморачиваться могут лишь те, кто не планирует использовать компрессор и плазморез в составе чпу, в гаражных условиях использования нет требований ни к одному, ни к другому. О том, как выбрать плазморез для гаража или дома, что важно! и на что стоит обратить внимание при выборе.

Из данного материала вывод (умозаключение) сделать должен каждый и он один — от правильности выбора компрессора зависит конечный результат, желаемое качество реза, детальнее было бы сказать, что аппарат плазменной резки не может работать "как надо" если компрессор слабоват, каждому понятно должно быть одно, что синхронность этой парочки крайне нужна!, правильность выбора компрессора для источника резки в составе плазмы чпу является фактом. Не заморачиваться могут лишь те, кто не планирует использовать компрессор и плазморез в составе чпу, в гаражных условиях использования нет требований ни к одному, ни к другому. О том, как выбрать плазморез для гаража или дома, что важно! и на что стоит обратить внимание при выборе.

Из текущего вышеизложенного и моего определённого опыта и неудач скажу какую простую суть я извлёк — не имея нужных параметров у компрессора работать нормально не получится, а качество реза по минимальной шкале, только понятие разделение металла и всё. От того, насколько стабилен поток воздуха зависит не только качество и глубина реза, но так же срок службы расходки. Подкрепляю небольшим примером:

скачать готовый файл пиранья можно на странице файлы формата dxf tap для чпу плазмы

скачать готовый файл пиранья можно на странице файлы формата dxf tap для чпу плазмы

Демонстрация отсутствия синхронности в работе, компрессор для плазмы не по параметрам