Страницы работы

Содержание работы

Восстановительная наплавка гребней колесных пар как один из способов продления ресурса их эксплуатации требует специальной технологии, обеспечивающей наряду с износостойкостью и гарантию отсутствия сварочных дефектов под воздействием неизбежных технологических отклонений. Выполнение комплекса указанных требований, как известно, весьма сложно, так как колесная сталь № 2 относится к трудносвариваемым из-за высокого содержания углерода и склонности при сварке к образованию горячих и холодных трещин.

В настоящее время для восстановления гребней колес применяют дуговую наплавку под флюсом низколегированным электродом, которую выполняют с предварительным нагревом ремонтируемой детали до 250°С и последующим подогревом для снижения скорости охлаждения в течение 6 ч. После охлаждения производят механическую обработку наплавки и контроль сплошности колеса. При этом время нахождения одной колесной пары в процессе наплавки составляет не менее 8 ч.

Авторы поставили цель — создать менее энергоемкую технологию “холодной” дуговой наплавки, т.е. не требующей предварительного и последующего подогрева колес. Была выдвинута и подвергнута проверке идея предотвращения холодных и горячих трещин при наплавке колес путем перехода к конверсионной технологии — сварке закаливающихся сталей аустенитным швом.

Преимущества сварки аустенитным электродом состоят в пониженной температуре плавления, что уменьшает перегрев металла заготовки, отсутствии диффузии водорода из шва в зону термического влияния, меньшей прочности шва по отношению к основному металлу, что снижает остаточные сварочные напряжения. Указанные преимущества позволяют повысить стойкость аустенитной наплавки против холодных трещин, а наличие в шве 5-6% 6-Fe -исключить образование горячих трещин.

Первый вариант такой технологии предусматривал применение сварочной проволоки Св-08Х20Н9Г7Т. Вместо флюса в качестве защитной среды был углекислый газ. Наплавка производилась многослойной укладкой горизонтальных валиков на вращающуюся вокруг оси колесную пару. Режимы наплавки: Iнапл^ = 260-340 А. Uдуг, . 30-35 В, Vнапл — 15-25 м/ч, Qгаза= 20-25 л/мин. Анализ качества наплавки показал, что в колесах с высокой твердостью иногда возникали надрывы в зоне сплавления первого слоя наплавки с колесом. Отмечена также повышенная твердость в аустенитной наплавке, что связано с высокой долей участия высокоуглеродистого металла, характерной для сварки в СО2, и высокой вероятностью получения аустенитно-мартенситной структуры.

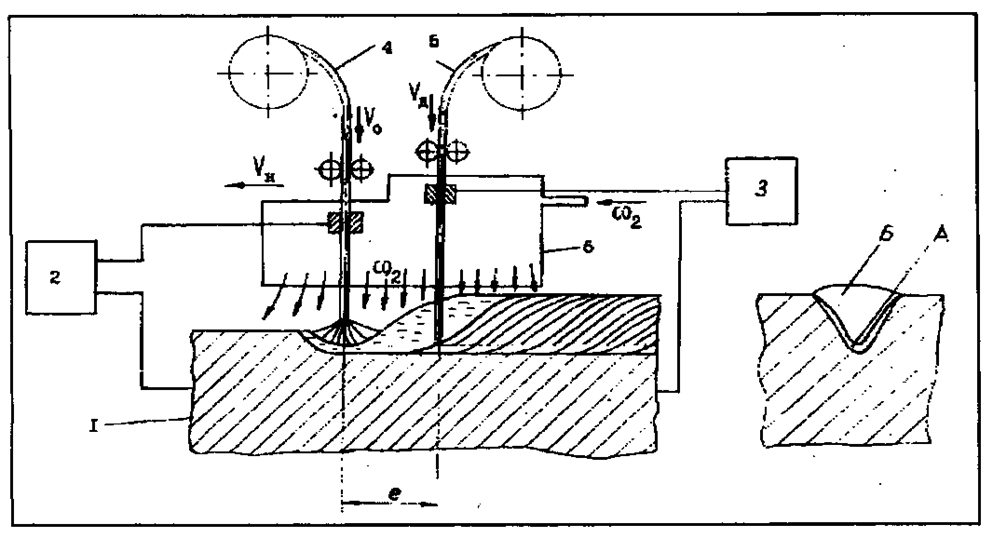

Дальнейшее совершенствование технологии велось в направлении снижения перегрева металла колеса, доли его участия в наплавке и повышения степени ее аустенитности. Этого удалось достигнуть путем ввода дополнительного горячего присадочного металла (ДТП) в затвердевающую часть сварочной ванны, применения электрода с большим запасом аустенитности и аустенитно-ферритного присадочного металла в больших количествах (до 80% от расхода электрода).

Присадочная проволока диаметром 1,2 мм нагревалась электроконтактным способом на вылете до температуры примерно 1200°С, а плавление ее осуществлялось на задней стенке ванны, состав которой определяется смешиванием электрода и основного металла. Присадочный металл растворялся в центральной части наплавки, что создавало двухслойную наплавку (см. рисунок). Это в 1,5-2 раза повышает производительность, а главное — в такой же мере снижает присутствие в шве высокоуглеродистого основного металла. Вводимый в ванну присадочный металл является внутренним стоком тепла, что также уменьшает тепловое воздействие сварочного процесса на основной металл.

Выбор конкретных сочетаний сварочных проволок проводился по количественным показателям сопротивляемости сварных соединений и металла шва образованию холодных и горячих трещин. В качестве основного металла была использована колесная сталь №2 (С = O,6%; Сэкв= 0,8%) и сталь типа 35ХН2МФ, эквивалент углерода которой составляет более 1,0%. Эта сталь также является трудносвариваемой и весьма склонна к образованию холодных трещин в сварных соединениях.

Испытанию подвергались следующие сварочные проволоки: в качестве основной — Св-08Х20Н9Г7Т, Св-04Х19Н11МЗ, Св-09Х16Н25М6АФ; в качестве присадочной — Св-08Х20Н9Г7Т, Св-04Х22Н8МЗТЮ. Для сравнения были испытаны соединения, сваренные низколегированной проволокой марки Св-08Г2С без присадки.

На основании выполненных исследований для наплавки гребней колес в среде СО2 с ДТП рекомендовано сочетание проволок марок Св-04Х19Н11МЗ (основная) и Св-04Х22Н8МЗТЮ (ДТП), обладающее наибольшим запасом сопротивляемости металла шва и наплавленного соединения образованию соответственно горячих и холодных трещин. При этом количество вводимой в ванну ДТП определяли с учетом получения в шве содержания 5-Ре не менее 5 %.

Проверку такого выбора проводили при наплавке натурных гребней колесных пар без предварительного подогрева и замедленного охлаждения. При осмотре наплавленных соединений и макрошлифов дефектов в них не было обнаружено. Металлографический анализ наплавок показал отсутствие горячих и холодных трещин и других микродефектов в металле шва, зоне сплавления и зоне термического влияния. Микроструктура металла шва представляет собой обычную аустенитную структуру с добавлением 5-6% ферритной фазы. В частности, размер зерна в околошовной зоне практически не увеличился, что свидетельствует о минимизации тепловложения при сварке с ДГП. При этом макротвердость по Бринеллю составила:

• в металле наплавки 200-215 НВ;

• в околошовной зоне первого прохода 350-360 НВ;

• в околошовной зоне последующих проходов 270-315 НВ;

• в основном металле колеса 250-270 НВ.

Учитывая, что аустенитный металл в процессе взаимодействия колеса с рельсом наклепывается, следует ожидать увеличения твердости поверхностных слоев и соответственно повышения износостойкости наплавленных гребней. Это подтверждается предварительными результатами сравнительных ходовых испытаний колесных пар вагонов, наплавленных аустенитно-ферритной проволокой с ДГП в Батайском вагонном депо Северо-Кавказской дороги. После пробега более 13 тыс.км износ наплавленного гребня оказался меньше, чем у обычного.

Время восстановления колесной пары при применении технологии “холодной” наплавки гребней с ДГП составляет около 3-4 ч, т.е. она примерно более чем в 2 раза меньше по сравнению с технологией наплавки с подогревами под флюсом. При этом уменьшается потребность в занимаемых ремонтных площадях почти в 5 раз из-за отсутствия печей и термостатов.

Для осуществления автоматической наплавки гребней колес по данной технологии применяется серийная сварочная головка, модернизированная для подачи ДТП. Она может базироваться как на существующих вращателях колесных пар, так и на токарных станках (например, типа XАД-112) при условии, что высота центров и размер от патрона до задней бабки соответствует габаритным размерам колесных пар, а скорость вращения колесной пары легко регулируется в процессе наплавки и составляет от 0,075 до 0,225 об/мин.

Необходимо отметить, что наплавка ничем не отличается от обычной технологии сварки в среде углекислого газа. При этом механическая обработка места аустенитной наплавки может быть осуществлена инструментом, пригодным для обработки стали с твердостью не менее 360 НВ. Такая технология широко применяется в других отраслях промышленности.

Схема наплавки с ДТП: 1 — основной металл; 2 — источник питания дуги; 3 — источник нагрева дополнительной проволоки; 4 — основная наплавочная проволока; 5 — дополнительная проволока; 6 — сопло горелки; А — аустенитный слой; В — слой переменного состава; е — расстояние между основной и дополнительной проволоками (VH, V0, Уд — скорости наплавки и подачи основной и дополнительной проволок соответственно)

Использование: для восстановления изношенных поверхностей деталей, в частности гребней цельнокатанных вагонных колес методом наплавки. Сущность изобретения: на изношенный гребень вагонного колеса (к) наплавляют восстановительный металл, причем обеспечивая вращение колеса, затем (к) охлаждают и подвергают механической обработке. Перед операцией наплавки осуществляют нагрев основания гребня и гребня (к) до 180 o С при наплавке сварочной проволокой с содержанием углерода в 9 — 6,5 раза меньше, чем в основном металле, хрома в пределах 0,9 — 1,5%. При использовании сварочной проволоки с содержанием углерода в 9 — 6,5 раза меньше, чем в основном металле, молибдена в пределах 0,5 — 1,2%, ванадия 0,2 — 0,5% нагревают основание гребня и гребень (к) до 20 — 150 o С. Нагрев осуществляют в электропечи, снабженной термопарой и муфелями с равномерно расположенными подогревателями, при вращении колесной пары со скоростью 1,5 — 2,0 оборота в минуту. Разница в температуре металла по поверхности гребня не должна превышать 10 — 15 o С. Наплавку ведут двумя сварочными автоматами, электроды устанавливают с углом наклона от вертикали назад 15 — 20 o , расстояние между электродами до 50 мм и смещают электроды поперек шва в направлении гребня на 1,5 — 2,5 мм, наплавку проводят при напряжении электрической дуги 28 + 2 В, силе тока 250 — 300 А. 2 з.п. ф-лы.

Изобретение относится к способам восстановления изношенных поверхностей деталей, в частности касается способа восстановления изношенных гребней цельнокатаных вагонных колес методом наплавки.

При эксплуатации железнодорожных вагонов отмечается быстрый подрез гребня колеса, в ряде случаев срок службы вагонных колес по этой причине составляет 2-3 мес.

Известен способ восстановления профиля поверхности катания колес, согласно которому поверхность катания обтачивают на глубину 3-9 мм до получения нужного профиля, после чего поверхностный слой подвергают многократному импульсному отжигу с ускоренным охлаждением на заданной стадии структурного превращения, чем обеспечивают необходимый показатель равномерной твердости металла [1, 2].

Использование данного способа восстановления гребней цельнокатаных колес приведет к сокращению общего срока службы колес, т.к. после снятия допустимой толщины обода колес до предельного диаметра, колеса подлежат снятию с эксплуатации, распрессовке оси вагонного колеса и сдачи в металлолом.

Известен способ восстановления деталей, преимущественно, ободов локомотивных колес, предусматривающий наплавку изношенной части, охлаждение наплавленного металла до температуры 550-580 o C, затем механическую обработку выплавленных прямолинейных участков профиля гребня, а по достижении температуры наплавленной поверхности 200-250 o C — механическую обработку криволинейного участка профиля гребня [3].

Данный способ рассчитан на восстановление локомотивных колес, где с целью сохранения прочности насадки обода и его прочностных характеристик, механическую обработку направленного металла вынуждены производить при указанных температурах.

Для восстановления цельнокатаных колес такой способ излишне сложен, т.к. цельнокатаные колеса не требуют указанных температурных условий при механической обточке гребней вагонных колес, так как выполнены цельнокатаными.

Известен способ восстановления бандажей колесных пар наплавкой металла электрической дугой на вращаемый бандаж с применением защиты направленного слоя восстановительными газами, поступающими извне или из покрытия электрода и последующим обжатием свеженаправленного металла вращающимся роликом с целью снятия усадочных напряжений, уплотнения направки и устранения необходимости последующей обточки бандажа [4].

Данный способ сложен в реализации из-за трудности создания установки, обеспечивающей обжатие свеженаправленного металла до величины, близкой к пределу текучести материала.

А кроме того, не содержит мер, обеспечивающих получение износостойкой структуры наплавленного металла и, соответственно, качественной наплавки.

Наиболее близким прототипом является способ восстановления гребней вагонных колес [5] . Сущность изобретения, после предварительного нагрева на гребень обода вращающегося вагонного колеса направляют специально подобранный металл, затем колесо охлаждают и подвергают механической обработке. Перед направкой осуществляют двусторонний нагрев гребня колеса до 200-250 o C с помощью внешнего нагревательного источника и направления подогревающего валика на вершину гребня. Наплавку восстановительного металла выполняют последовательным наложением кольцевых валиков от основания гребня к его вершине при следующем режиме: напряжение электрической дуги 30-50 В, сила тока 330-370 А.

Для наплавленного металла используют сварочную проволоку с содержанием углерода в 9,0-6,5 раз меньше, чем в основном металле, марганца в 0,7-1,6 раз больше, чем в основном металле, содержание хрома в пределах 0,9-1,2%. После наплавки колесо охлаждают в теплоизолированной камере до температуры 120 o C, не менее 6 ч.

Данный способ широко применяется во многих вагонных депо России.

Вместе с тем практика восстановления нескольких десятков тысяч вагонных колес выявила ряд недостатков.

Прежде всего подогрев ободов колесных пар горелками малоэффективен и не обеспечивает равномерный прогрев сложной конфигурации гребня. Исследования также показали, что гребень нагревается быстрее и на большую температуру, чем основание гребня и поверхность катания колеса, что приводит к достаточно большому перепаду температур, а следовательно, к проявлению в этих зонах микротрещин. Не обеспечивается также должный контроль за температурой нагрева, что может привести к перегреву обода колеса и дополнительному расходу тепла.

Нанесение на гребень вагонного колеса подогревающего валика требует последующей перестройки электродов, чтобы начать направку от основания гребня, что увеличивает трудоемкость и снижает производительность установки. Практика также показала, что можно обойтись и без наложения на вершину гребня подогреваемого валика. Так как тепла от электрической дуги достаточно, чтобы прогреть металл гребня обода. Валик наносят на вершину гребня только в случае, если требуется восстановить высоту гребня.

Предлагаемое изобретение позволяет устранить указанные недостатки. Это достигается путем равномерного прогрева поверхности гребней вагонных колес, контроля температуры подогрева, подбора сварочной проволоки и выбора более экономных режимов наплавки.

Так, подогрев металла гребней вагонных колес производят в электрической печи с двумя муфелями для каждого колеса. Если для наплавки гребня используется проволока, указанная в прототипе предварительный нагрев металла гребня обода колеса осуществляют до температуры 180 o C. При применении сварочной проволоки, содержащей углерода в 9 — 6,5 раз меньше, чем в основном, молибдена 0,5 — 1,2%, ванадия 0,2 — 0,7% предварительный подогрев металла поверхности гребня обода осуществляют до 20 — 150 o C.

Равномерный прогрев с разницей в температуре металла по поверхности гребня колеса не более 10 — 15 o C достигается благодаря равномерному размещению подогревателей муфельной электропечи и вращения колесной пары со скоростью 1,5 — 2,0 оборота в минуту. Контроль за температурой металла обода колеса осуществляют помещенной в специальном кармане термопарой, горячий спай которой имеет постоянный контакт с поверхностью гребня колеса.

Наплавку гребня обода колеса осуществляют двумя электродами. Электроды устанавливают попарно на каждое колесо с углом наклона от вертикали назад 15 — 20 o C, на расстоянии до 50 мм друг от друга и смещением поперек шва 1,5 — 2,5 мм. Наплавку ведут при напряжении 28 +2 В, силе тока 250 — 300 А.

Охлаждение колесной пары в термокамере производят со скоростью не более 40 — 50 o C в час и охлаждают до 65 o C и ниже.

Способ восстановления, характеризуемый вышеуказанной совокупностью операций и режимов, обеспечивает получение необходимой структуры наплавленного и околошовного металла, исключающей образование трещин и обладающей высокой износостойкостью. Что позволяет повысить качество и скорость восстановления гребня.

Более подробно способ восстановления гребней цельнокатаных вагонных колес осуществляется следующим образом.

Колесную пару предварительно очищают от грязи и мазута, на колеснотокарном станке снимают верхний слой поверхности гребня обода колеса до получения гладкой поверхности.

В отличии от прототипа (5) предварительный нагрев наплавляемой поверхности гребня осуществляют не горелками, а в электронной печи, снабженной двумя муфелями с подогревателями для каждого колеса, повторяющими контур колеса.

Кроме того, колесную пару вращают в электрической печи со скоростью 1,5 — 2,0 оборота в минуту, причем скорость вращения колесной пары согласована с мощностью электронагревательной печи и не допускает разницу температур на поверхности гребня свыше 10 — 15 o C.

Равномерность прогрева позволяет предупредить появление на поверхности гребня обода колеса высоких температурных растягивающих напряжений, которые после наплавки могут складываться с остаточными напряжениями в наплавленном металле и, следовательно, привести к образованию трещин (6).

Далее, если в прототипе (5) температура предварительного подогрева составляет 200 — 250 o C, то в нашем положении благодаря подбору группы сварочной проволоки и флюса снижен предварительный подогрев в одном случае до 180 o C, в другом до 20 — 150 o C. Это достигается легированием металла шва марганцем, хромом, молибденом и ванадием.

Причем марганец и хром существенно повышает прочность и пластичность металла наплавки, молибден и ванадий улучшает микроструктуру металла наплавки и позволяет снизить температуру предварительного подогрева детали (7).

Подобраны были две группы сварочной проволоки.

Сварочная проволока с содержанием по сравнению с основным металлом углерода в 9,0 — 6,5 раза меньше, марганца в 0,7 — 1,6 больше, чем в основном металле, хрома в 0,9 — 1,2%. В этом случае благодаря удлинению сварочной ванны предварительный нагрев металла гребня обода колеса можно снизить до температуры 180 o C.

Наплавка сразу двумя электродами удлиняет сварочную ванну, следовательно увеличивает время легирования наплавленного металла в жидком состоянии, повышая его прочностные характеристики.

При использовании для наплавки сварочной проволоки с содержанием по сравнению с основным металлом углерода в 9,0 — 6,5 раза меньше, молибдена 0,5 — 1,2%, ванадия 0,2 — 0,7% предварительный нагрев поверхности изношенного гребня осуществляют до температуры 20 — 150 o C.

Это можно объяснить удлинением времени легирования наплавленного металла при применении двух электродов и действию молибдена и ванадия на микроструктуру наплавленного металла.

Контроль за температурой металла ободов колес производят термопарой, размещенной в спецкармане, при этом обеспечивается постоянный контакт горячего спая термопары с металлом поверхности гребня колеса. Процесс предварительного подогрева ободов колес считается законченным, когда термопара будет регистрировать заданную температуру в течение 30 мин. Имеются существенные отличия и при наплавке.

В нашем случае наплавку производят двумя сварочными дуговыми автоматами с выпрямителями тока.

Мундштуки и флюсоудерживающие приспособления устанавливают в позицию начала наплавки у основания гребня, если гребень по высоте не сильно изношен. Если гребень изношен по высоте больше допускаемого предела, наплавку начинают с гребня обода колеса. Концы сварочной проволоки срезают под углом 45-30 o , электроды устанавливают под углом наклона от вертикали назад на 15 — 20 o . Это наиболее оптимальный угол, так как увеличение угла наклона может привести к возникновению дополнительной дуги между электродами, уменьшение угла наклона выполнить конструктивно невозможно.

Расстояние между электродами выбрано из условия, чтобы второй электрод вошел в расплавленный флюс первого электрода и тем самым удлинил сварочную ванну. Практика показала, что оптимальным это расстояние при наплавке гребней составит примерно 50 мм.

С целью увеличения ширины наплавки смещают электроды поперек шва в направлении гребня на 1,5 — 2,5 мм, что позволяет снизить также количество слоев наплавок.

После зажигают последовательно дугу на одном колесе, через 1/4 — 1/2 оборота колесной пары зажигают дугу на втором колесе. Наплавку ведут при напряжении 28 +2 В и силе тока 250 — 300 А.

После полного оборота каждого из колес при прохождении дугой места начала сварки или предыдущего шва осуществляют подъем электродов на 3 — 4 мм и проверяют смещение электродов поперек шва.

Наплавку осуществляют валиками от основания гребня к его вершине и в зависимости от износа гребня наносят до 7 валиков.

После наплавки гребня обода колеса и визуального осмотра наплавленной поверхности колесной пары для равномерного и замедленного остывания колесную пару помещают в термокамеру.

Охлаждение колесной пары в термокамере производят со скоростью не более 40 — 50 o C в час до температуры 65 o C и меньше.

Осуществление наплавки гребня ободов колес по предложенному способу позволило по сравнению с прототипом снизить энергозатраты на предварительный подогрев, снизить при наплавке напряжение с 30 — 50 В до 28 +2 В, силу тока с 330 — 370 А до 250 — 300 А и тем самым вести наплавку в экономном режиме, сократить время наплавки с 1 ч. 45 мин до 55 мин.

Восстановление более сотни гребней ободов вагонных колес описанным способом подтвердило работоспособность и эффективность предлагаемого способа.

1. А.с. СССР N 1157095, кл. C 21 D 9/34, 1985.

2. А.с. СССР N 1315077, кл. C 21 D 9/34, 1987.

3. А.с. СССР N 1157089, кл. C 21 D 7/04, 1985.

4. А.с. СССР N 60005, кл. B 23 K 9/04, 1941.

5. Патент России N 2041785, кл. B 23 P 6/00, 1995.

6. В.Н. Земзин, Р.З. Шрон. Термическая обработка и свойства сварных соединений. Ленинград "Машиностроение", 1978, 99 и 100 стр.

7. В.Ф. Грабин. Металловедение сварки плавлением. Киев, "Наукова думка" 1982, стр. 129-130.

1. Способ восстановления гребней вагонных колес, включающий предварительный подогрев поверхности гребней, наплавку металла сварочной проволокой с содержанием углерода в 9,0 — 6,5 раза меньше, чем в основном металле, последующее охлаждение колеса и механическую обработку, отличающийся тем, что предварительный подогрев поверхности гребня осуществляют в электропечи, оборудованной термопарой и муфелями с равномерно расположенными подогревателями, при равномерном вращении колеса и при поддержании разницы температуры на поверхности гребня колеса не более 10 — 15 o С, наплавку гребня каждого колеса ведут двумя сварочными автоматами, при этом электроды попарно устанавливают на каждое колеса под углом наклона 15 — 20 o относительно вертикали в сторону, противоположную направлению вращения колеса, на расстоянии друг от друга 50 мм и смещают электроды поперек шва в направлении гребня на 1,5 — 2,5 мм, наплавку проводят при напряжении электрической дуги 28 + 2 В, силе тока 250 — 300 А, а охлаждение проводят в термокамере со скоростью 40 — 50 o С в час до температуры не выше 65 o С.

2. Способ по п.1, отличающийся тем, что наплавку металла осуществляют сварочной проволокой с содержанием углерода в 9,0 — 6,5 раз меньше, чем в основном металле, марганца в 0,7 — 1,6 раза больше, чем в основном металле, хрома в пределах 0,9 — 1,5%, при этом предварительный подогрев поверхности гребней колес осуществляют до 180 o С, а наплавку начинают при температуре не менее 150 o С.

3. Способ по п.1, отличающийся тем, что наплавку металла осуществляют сварочной проволокой с содержанием углерода в 9,0 — 6,5 раза меньше, чем в основном металле, марганца в 0,7 — 1,6 раза больше, чем в основном металле, молибдена в пределах 0,5 — 1,2%, ванадия 0,2 — 0,5%, при этом предварительный подогрев поверхности гребней колес осуществляют до температуры 20 — 150 o С.

УН-1/ Установка для автоматической наплавки под слоем флюса гребней колесных пар грузовых вагонов

Установка УН-1 предназначена для автоматической наплавки под слоем флюса изношенных гребней колес железнодорожных грузовых вагонов и входит в состав участка по наплавке гребней колес.

Перед наплавкой на установке индукционного нагрева осуществляется предварительный нагрев колес.

На установке выполняется автоматическая электродуговая наплавка под слоем флюса.

После наплавки обеспечивается медленное охлаждение колес в термоконтейнерах. В каждом из них поддерживается заданная температура. Температура колес вне термоконтейнера контролируется дистанционным измерителем температуры — пирометром.

Для стабильной работы установки участок оборудуется шкафом для сушки флюса, а также пирометрами.

Установка позволяет вести наплавку сразу двух гребней колесной пары, что обеспечивает ее высокую производительность.