Глава I. Техническая характеристика и конструктивное исполнение электродвигателей

Глава II. Характерные повреждения электродвигателей и причины их возникновения

Глава III. Разборочно-сборочные работы при ремонте электродвигателей

Глава IV. Ремонт статоров электродвигателей

Глава V. Ремонт роторов и воздухоохладителей

Глава VI. Ремонт подшипниковых узлов электродвигателей

Глава VII. Модернизация электродвигателей

Глава VIII. Электрические испытания и измерения при ремонте электродвигателей

Приложения

2. ХАРАКТЕРНЫЕ ПОВРЕЖДЕНИЯ ЭЛЕКТРОДВИГАТЕЛЕЙ И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ

Надежная работа вспомогательных электродвигателей на электростанциях определяет надежность работы всего энергоблока в целом. Эксплуатационная надежность электродвигателей определяется конструкцией и качеством изготовления, условиями эксплуатации, периодичностью и качеством ремонта и др. Характер повреждений и причины отказов электродвигателей в процессе эксплуатации определяют степень надежности основных его узлов: обмотки статора и ротора, подшипников и др. Используя данные об отказах электродвигателей, определяют наименее надежные элементы конструкции и разрабатывают мероприятия по повышению их надежности и долговечности, увеличению межремонтного периода и т. п., а также планируют сроки технического обслуживания и ремонта, периодичность и объем испытаний (электрических, гидравлических, тепловых, механических), номенклатуру запасных частей, расход электротехнических материалов для ремонта и др.

Повреждения обмоток статоров.

Срок службы корпусной и витковой изоляции обмоток статоров электродвигателей 6 кВ составляет 20 — 25 лет. Однако в процессе эксплуатации под действием различных факторов (электрической, тепловой и механических нагрузок, трения, вибрации, воздействия влаги, масла и агрессивных примесей) происходит старение изоляции и срок ее службы может значительно сократиться. Влияние этих факторов зависит от места установки, режима работы и конструктивного исполнения электродвигателей.

Отказ обмотки статора происходит при работе электродвигателя или при проведении профилактических испытаний. Эксплуатационные высоковольтные испытания корпусной изоляции обмотки статора позволяют судить о ее состоянии; так как при этом испытания витковой изоляции не производятся, то ремонтный персонал не получает данных о ее состоянии. Образовавшееся витковое замыкание приводит к сильному локальному нагреву и, как следствие, к тепловому пробою корпусной изоляции.

С повышением температуры обмотки статора происходит интенсивное старение витковой и корпусной изоляции. Она теряет эластичность и становится хрупкой. Местные перегревы могут возникнуть из-за дефектов активной стали и некачественных паек. При оценке срока службы изоляции принимают, что для изоляции класса В срок ее службы сокращается вдвое с повышением температуры обмотки на 10°С.

На электродвигателях типа ДАЗО имело место разрушение изоляции выводных проводников, соединяющих обмотку с выводами, вследствие их интенсивного нагрева из-за недостаточного сечения меди. Под действием повышенной температуры изоляция стала хрупкой. Повреждению способствовали также перемещения проводников под действием электродинамических усилий (например, при пусках электродвигателя) из-за недостаточно жесткого их крепления в корпусе статора.

Коммутационные перенапряжения возникают при включениях и отключениях электродвигателей. Вследствие этого на изоляцию катушек, расположенных ближе к выводам, действует большее напряжение, чем при нормальном режиме. Повреждение изоляции обмотки статора может происходить при длительной работе электродвигателя на двух фазах.

Однофазные замыкания на землю в сети 6 кВ собственных нужд также могут явиться причиной пробоя изоляции обмоток статоров нескольких электродвигателей, питающихся от этой сети, так как их изоляция оказывается при этом под линейным напряжением, превосходящим фазное в 1,73 раза.

К пробою изоляции может также привести местное или общее увлажнение изоляции и наличие агрессивных примесей в окружающей среде: паров кислот, щелочей, масла и др. Увлажнение обмотки статора может произойти из-за нарушения герметичности воздухоохладителей типа вода — воздух; появления воды на наружных поверхностях трубок воздухоохладителей, вызванного конденсацией паров при подаче в воздухоохладитель слишком холодной воды; . нарушения герметичности системы непосредственного водяного охлаждения; протечек арматуры тепломеханического оборудования и сальниковых уплотнений насосов; попадания атмосферных осадков в двигатель и коробку выводов; попадания воды в систему вентиляции; при гидроуборке помещений.

|

| Рис 9. Деформация лобовых частей обмотки статора |

В связи с маневренностью энергоблоков, работающих в режимах регулирования нагрузки, и с остановами в резерв на выходные дни значительно увеличилось количество пусков электродвигателей собственных нужд, что отрицательно сказалось на состоянии крепления обмотки в пазовой и лобовой частях. При пуске электродвигателей с короткозамкнутым ротором возникают толчки тока, в 5 — 7 раз превышающие его номинальные значения, которые создают в обмотке большие динамические усилия. Эти усилия (до 50-кратного значения номинальных) сказываются преимущественно на лобовых частях обмотки статора, вызывая их деформацию и появление местных дефектов изоляции в виде трещин. Дефекты чаще образуются в местах выхода секций из паза, где возникают наибольшие механические напряжения в изоляции при деформации лобовых частей. Еще большие электродинамические усилия возникают при пусках электродвигателей с приводом, вращающимся в обратном направлении (например, вследствие пропусков шиберов, задвижек и др.).

Недостаточно жесткое крепление отдельных элементов обмотки статора электродвигателей, работающих в режимах частых пусков, приводит к усталостным повреждениям меди проводников катушечных перемычек, выводов и др. Усталостные трещины появляются без заметной пластической реформации. Анализ многочисленных изломов межкатушечных перемычек обмотки статора электродвигателей типа ДАЗО-13-50-4, СДМЗ-20-49-60 и АНЗ-16-44-12 показывает, что профиль излома состоит из двух четко выраженных областей: одной — с грубой шероховатой кристаллической поверхностью, являющейся усталостной зоной, другой — с гладкой бархатистой поверхностью, являющейся зоной мгновенного разрушения. Одна из причин, способствующая этому процессу, — изменение структуры меди вследствие отклонения технологического режима пайки меди медно-фосфористым припоем. Поэтому при перемотках обмоток статоров с использованием старой меди (замена корпусной и витковой изоляции) необходимо тщательно контролировать и осматривать выводные концы катушек и не допускать пережога меди при пайке.

Некачественный ремонт или технически необоснованное увеличение межремонтного периода приводит к резкому ухудшению состояния крепления обмотки. В процессе эксплуатации при работе электродвигателя в анормальном режиме могут возникнуть необратимые деформации обмотки, вызывающие большие повреждения и необходимость ее полной перемотки с заменой изоляции (рис. 9). Амплитуды колебаний и перемещений элементов обмотки при ослаблении ее крепления увеличиваются, что ведет к дальнейшему ослаблению и обрыву шнуровых бандажей, ослаблению и выпаданию подклиновых прокладок и пазовых клиньев, деформации бандажных колец, перетиранию изоляции в местах контакта с активными частями и деталями крепления.

В процессе эксплуатации иногда повреждается корпусная изоляция катушек в пазовой части из-за некачественной шихтовки сердечника статора, если отдельные острые кромки сегментов активной стали выступают в паз при выкрашивании отдельных листов (особенно крайних пакетов). Это происходит из-за того, что лист магнитной стали, вибрируя в переменном магнитном поле, перерезает изоляцию до меди. Механические повреждения изоляции обмотки статора происходят также вследствие попадания посторонних предметов в двигатель.

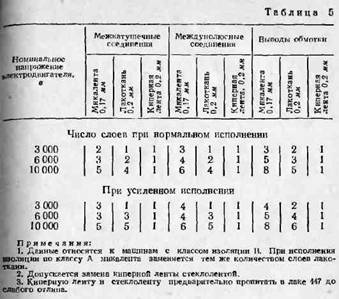

Следует проверить, нет ли повреждения изоляции. При этом особое внимание следует обратить на состояние изоляции в местах выхода катушек из пазов, межкатушечных соединений и соединений между полюсами. Очень часто некоторые заводы-изготовители изоляцию межкатушечных соединений и соединительных проводников выполняют небрежно, с неплотной намоткой слоев. Число слоев изоляции в некоторых случаях оказывается недостаточным. Не выполняя требований заводской

технологии, сопряжение компаундной изоляции 2, выводных концов 1, катушек с изоляцией 3, накладываемой на эти концы после их соединения и запайки, производится не по конической поверхности (рис. 23,й), а в стык без выполнения необходимого перекрытия (рис. 23,6). Это резко снижает электрическую прочность изоляции межкатушечных и схемных соединений и часто при первом же непродолжительном попадании на обмотку влаги или грязи приводит к короткому замыканию.

При обнаружении неправильных сопряжений изоляции на межкатушечных и межполюсных соединениях, неплотной намотки слоев (изоляция при нажиме пальцами легко сдавливается, сжимается), а также недостаточного числа слоев необходимо переизолировать с устранением дефектов.

Требуемое исполнение изоляции соединений дано в табл. 5.

Важное значение для надежной работы электродвигателя имеет состояние крепления лобовых частей обмотки, междуполюсных соединений и выводных концов.

При слабых креплениях от перемещений и вибрации катушек и проводников при пусках и работе двигателя изоляция будет повреждаться, что может привести к ее пробою. Кроме того, при слабом креплении лобовых частей число поврежденных катушек при возникновении короткого замыкания в двигателе резко возрастает, так

как от электродинамических усилии , возникающих при коротком замыкании, присходит выворачивание и излом непробитых , но слабо закрепленных катушек.

При обнаружении слабых креплений дефект должен быть устранен добавлением изоляционных прокладок и наложением новых бандажей из шпагата.

При неудовлетворительном состоянии лакового покрытия, а также после очистки обмотки от попавшего на нее масла необходимо покрыть обмотку лаком воздушной сушки, например № 462 или 316, или серой эмалью № 1495. При возможности попадания масла, обмотку лучше покрыть эмалью, так как она предохраняет изоляцию от разъедания.

I. Без необходимости производить лакировку не следует, так как дополнительно нанесенный слой лака ухудшает условия охлаждения лобовых частей (увеличивается толщина изоляции).

чтобы из внутренних слоев изоляции как можно больше выступило проникшего туда масла.

чтобы из внутренних слоев изоляции как можно больше выступило проникшего туда масла.

Нанесение лака или эмали лучше всего производить при помощи пульверизатора, который по сравнению с кистью обеспечивает более быстрое, более равномерное и более полное покрытие поверхности обмотки.

При лакировке обмотки следует соблюдать меры противопожарной безопасности, как и при чистке обмотки бензином.

При осмотре выводной коробки следует, протерев ее от пыли, проверить, нет ли трещин на фарфоре изоляторов, хорошо ли изоляторы укреплены, не сорвана ли резьба на их шпильках, нет ли следов нагрева в контактном соединении, есть ли контргайки или пружинящие шайбы.

Изоляторы с малейшими трещинами и сорванной резьбой на шпильках следует заменить на новые.

Контактные соединения между кабелем и выводами обмотки, учитывая невозможность контроля за их состоянием при работе электродвигателя, должны быть выполнены надежно, с гарантией, исключающей их ослабление и нагрев. Поэтому поверхность наконечников должна быть зачищена, отсутствующие контргайки или пружинящие шайбы добавлены, гайки при подсоединении кабеля затянуты достаточно плотно.

В целях выявления грубых дефектов в пайке наконечников перед их подсоединением полезно при помощи пассатижей убедиться, не снимутся или не провернутся ли они на жиле кабеля или выводе обмотки.

При осмотре выводов важно также проверить, нет ли неплотностей в разъемах между корпусом статора и вы водной коробкой, между корпусом коробки и ее крышкой, между горловиной воронки и кабелем; по отсутствию ржавых подтеков — убедиться, что в коробку не попадала вода и влага.

Все обнаруженные неплотности должны быть устранены путем установки более толстых прокладок из мягкой резины, асбестового шнура, шпаклевки и окраски уплотненного разъема эмалью.

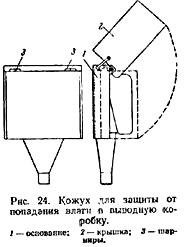

На электродвигателях наружной установки для защиты от попадания влаги в выводную коробку надежнее всего приварить специальный кожух (рис. 24). Для удобства обслуживания коробки кожух состоит из основания и крышки. Основание приваривается сплошным швом по всему периметру к корпусу электродвигателя. к рышка прикрепляется к основанию при помощи шарниров.

При работе электродвигателя крышка опущена, ее верхняя полка и боковые стенки входят в основание на 50—60 мм. В верхней полке имеется порог высотой 25 мм. Благодаря порогу и углублению стенок крышки в основание возможность попадания воды в выводную коробку сверху и с боков полностью исключена. При необходимости открыть выводную коробку крышка кожуха по вёртывается на шарнирах, поднимается кверху и фиксируется в таком положении при помощи крючка.

Одной из причин возникновения коротких замыканий в выводной коробке является то, что наружный слой изоляции выводных концов, выполняемый обычно из хлопчатобумажной пряжи или ленты, гигроскопичен.

При попадании влаги или проводящей пыли в коробку электрическая прочность увлажнившегося или запылившегося наружного слоя изоляции выводных проводов резко падает и происходит перекрытие по этой поверхности от голого наконечника до места касания выводных проводов корпуса коробки. Затем это перекрытие переходит в междуфазное короткое замыкание, при котором повреждаются изоляторы. Создается ложное впечатление, что причина короткого замыкания заключается в увлажнении или запылении изоляторов. По этой причине в некоторых случаях изоляторы выбрасывают и прибегают к соединению наконечников статора и кабеля без изоляторов при помощи болтов с наложением на

соединение изоляции из лакоткани . Такое решение вряд ли следует считать правильным, так как оно затрудняет операцию по подсоединению и отсоединению кабеля к двигателю, а при неумелом наложении изоляции на соединение может привести к короткому замыканию.

Для повышения надежности выводных коробок более целесообразно, сохранив изоляторы на выводных концах статора, начиная от наконечника на длине 150—200 мм снять наружный покров из хлопчатобумажной пряжи или ленты и заменить его несколькими слоями перхлорвиниловой ленты.

Выводные провода нужно крепить на изоляторах в таком положении, чтобы в месте прохода их через отверстия в дне коробки они не касались корпуса.

При осмотре ротора следует проверить состояние вентиляторов и их крепление. Все лопатки простукиваются легкими ударами молотка. Хорошо закрепленные и не имеющие трещин лопатки издают чистый звук, а имеющие дефекты—дребезжащий звук. Обнаруженные дефекты должны быть устранены. Следует также проверить плотность прессовки активной стали и посадки стержней обмотки ротора в пазах, убедиться в отсутствии трещин, обрывов стержней, следов нагрева, нарушения пайки в местах выхода их из короткозамыкающих колец.

Плотность посадки стержней в пазах проверяется при помощи чеканки. Слабо закрепленные стержни при ударах по ним чеканкой перемещаются, дребезжат. При работе и особенно при пусках электродвигателей такие стержни сильно вибрируют, многократно изгибаются в местах жесткого крепления их к кольцам то в одну, то в другую сторону, в результате чего из-за усталостных напряжений в металле стержней возникают трещины и обрывы. Поэтому при слабой посадке стержней в пазах дефект должен быть устранен путем расчеканки прямоугольной части стержней (рис. 25) по всей длине активной стали ротора так, чтобы медь стержня расклепалась и заполнила все неплотности между стержнем и стенкой паза.

В вентиляционных каналах чеканить стержни не

При чеканке стержней в крайних пакетах ротора во избежание надлома стержней в местах выхода их из кольца необходимо между стержнем и нажимной шайбой заложить стальную прокладку. Стержни, имеющие трещины или обрывы, должны быть заменены новыми, так как устранение дефекта только путем пайки не обеспечивает надежной работы. При распайке мест выхода стержней из колец дефект устраняется восстановлением пайки серебряным припоем или латунью.

Использование: в электромашиностроении , а именно в технологии изготовления обмоток статора электрической машины. Сущность изобретения: установка, реализующая способ, содержит установленную в подшипниках своим осевым валом технологическую оправку, соединенную через муфту с ротором двигателя. Обмотанный статор устанавливаю на технологическую оправкуй приводящее вращение через вал. Новым в способе является то, что усилия формования лобовых частей обмотки создают центробежные силы, действующие на лобовые части обмотки при вращении статора. Остаточная деформация лобовых частей фиксируется бандажировкой после остановки статора. 1 з.п. ф-лы, 2 ил.

РЕСПУБЛИК (я)5 Н 02 К 15/06

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4945420/07 (22) 14.06.91 (46) 15.05.93. Бюл, М 18 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт комплексного электрооборудования (72) P. В. Оганян (56) Авторское свидетельство СССР

N 1568166, кл. Н 01 К 15/06, 1987. (54) СПОСОБ ФОРМОВАНИЯ ЛОБОВЫХ

ЧАСТЕЙ ОБМОТКИ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ (57) Использование: в электромашиностроении, а именно в технологии изготовления

Изобретение относится к области электромашиностроения, а именно к технологии изготовления обмоток статора электрической машины.

Целью изобретения является создание способа формования лобовых частей обмотки статора электрической машины, при котором изоляция лобовых частей не подвергается ударам и трению, не повреждается, вследствие чего обмотка получается более надежной и долговечной; другая цель изобретения — повышение производитель ности технологического процесса формования лобовых частей, На фиг. 1 показана технологическая установка для осуществления способа и силы формования, действующие на лобовые части обмотки; на фиг. 2 — контуры лобовой части обмотки статора в разные моменты времени технологического процесса формо„„. Ж„„1815748 А1 обмоток статора электрической машины.

Сущность изобретения: установка, реализующая способ, содержит установленную в подшипниках своим осевым валом технологическую оправку, соединенную через муфту с ротором двигателя. Обмотанный статор устанавливаю на технологическую оправ- ку и приводяФ во вращение через вал. Новым в способе является то, что усилия формования лобовых частей обмотки создают центробежные силы, действующие на лобовые части обмотки при вращении статора. Остаточная деформация лобовых частей фиксируется бандажировкой после остановки статора, 1 з,п. ф-лы, 2 ил. вания: до вращения статора, во время вращения статора и после остановки статора.

Для осуществления предлагаемого способа формования лобовых частей обмотки статора электрической машины используется установка 1 (фиг. 1), содержащая установленную в подшипниках 2 своим осевым валом 8 технологическую оправку 4, которая через муфту 5 соединена с ротором двигателя 6. Предлагаемый способ формования лобовых частей обмотки осуществляется следующим образом, На внешнюю поверхность оправки 4 одевают статор 7 с обмот- . кой, которая, после укладки и закрепления пазовыми клиньями 9, еще не пропитана.

Пакет стато ра скреплен одним из известных способов, например скобами 10, или же запрессован в станине. Статор 7 фиксируют на оправке 4 каким-либо известным способом, например болтами 11, ввинченными в отверстия оправки до упора со статором (луч1815748 шая фиксация имеет место, если болты 11 располагаются в шлицах пазов статора и упираются в пазовые клинья 9). Затем включают двигатель 6 и статор 7 приводят во вращение с частотой. экспериментально подобранной для данной конструкции с конкретными значениями массы, вылета и жесткости лобовых частей. При вращении статора возникают радиально направленные центробежные силы 12 и 13, действующие на консольно закрепленные лобовые обмотки 8 и отодвигающие эти части от оси вращения. Если до вращения статора лобовые части 8 располагались по контуру 14 (фиг, 2), то при вращении они под воздействием центробежных сил раздвигаются и занимают положение, соответствующее контуру 15. Такое расположение лобовой части при вращении обусловлено тем, что сила 12, приложенная на большем плече 16 от места закрепления клином 9, создает больший изгибающий момент, чем сила 13, приложенная на меньшем плече 17; поэтому части обмотки на плече 16 отодвигаются больше, чем на плече 17, и поверхность лобовых частей принимает форму боковой поверхности усеченного конуса, образующая которой составляет угол 18 с направлением оси вращения статора.

Продолжительность вращения выдерживают 1 — 2 минуты, после чего двигатель отключают и статор останавливают. Снятие центробежных сил приводит к уменьшению угла между поверхностью лобовых частей и осевым направлением до значения 19, которое характеризует остаточную деформацию лобовой части 8. Лобовая часть при этом имеет окончательный контур 20, Для применения предлагаемого способа в серийном производстве подбором частоты вращения

/ оправки 4 на эталонном образце выпускаемой электрической машины достигается заданная при проектировании величина угла

19; по этим данным далее на всех образцах машин серийного выпуска (с учетом допустимых технологических отклонений) описанной операцией формуются-лобовые части. После формования лобовые части бандажируют, фиксируя тем самым полученный угол отгиба 19 и контур 20, и статор направляется на пропитку, В варианте предложенного способа интенсивность воздействия центробежных сил повышают, закрепляя к секциям обмотки в лобовых частях вспомогательные грузики 21, например посредством привязки. В этом случае вращение статора для достижения требуемого угла 19 можно осуществить

r. меньшей частотой, что предохранит пазовую часть обмотки от излишних механических напряжений и возможных сдвигов в пазах статора. Применение вспомогательных грузиков целесообразно в обмотках с жесткими секциями, обладающими большим моментом сопротивления на изгиб (к таковым относятся, например, обмотки электрических машин с большим отношением высоты паза к его ширине). В этом случае оправдано повышение трудоемкости процесса формования за счет привязки вспомогательных грузиков, т. к, наличие этих грузиков позволяет легко получить необходимые центробежные усилия для изгиба

10 секций. По завершении формования вспомогательные грузики отвязываются и производится бандажирование лобовых частей, после чего статор направляется на пропитКу.

В тех конструкциях, в которых предусмотрены ограничительные бандажные кольца, охватывающие лобовые части по внешней поверхности, угол 19 можно выбирать с таким расчетом, чтобы после вращения статора лобовые части уперлись в эти бандажные кольца, фиксированные на пакете статора опорными кронштейнами. В атом

25 случае, по завершении, посредством предлагаемого способа, отгиба лобовых частей, последние привязываются к бандажным

30 кольцам и тем самым более четко фиксируются в нужном положении.

Предложенный способ формования лобовых частей имеет заметные преимущества перед известными. В известных способах

35 усилия формования передаются на лобовые части посредством. многократных ударных или отжимающих воздействий, сопровождающихся трением рабочего органа технологического устройства с изоляцией лобовых

40 частей, которые могут привести и в действительности часто приводят к повре>кдению изоляции лобовых частей и ухудшению качества обмотки, сокращению ее срока службы (особенно при длительных воздействиях пы45 ли и влаги в процессе эксплуатации), Наличие трения приводит также к быстрому износу поверхности рабочего органа технологического устройства формования, поэтому в известных устройствах, реализующих

50 известные формования, приходится периодически обновлять насадки рабочего органа, что повы шает стоимость технологического оборудования. При ударных или отжимающих воздействиях обмотка

55 деформируется лишь в локальном месте приложения воздействия, поэтому. для достижения заданного угла 19 лобовой части известными способами при ручной намотке обмотчику приходится многократно осаживать все секции поочередно по обходу па1815748 зов, постепенно увеличивая значение этого угла до заданного. Таким образом, известные способы механизированного формования связаны с ухудшением качества изоляции обмотки, а известные способы 5 ручного формования лобовых частей, при упомянутом ухудшении качества изоляции, еще и достаточно продолжительные по времени, связаны с заметными трудовыми затратами, снижающими производительность 10 обмоточных работ.

В отличие от этого формование лобовых частей статора предложенным способом обеспечивает лучшее качество обмотки за счет безударного (бесконтактного) воздей- 15 ствия отгибающих усилий, которые в данном случае возникают одновременно во всех секциях от центробежных сил, при полном отсутствии трения и износа соприкасающихся частей. Одновременность 20 воздействия отгибающих сил делает возможным отгиб лобовой части производить меньшей величиной силы, приложенной к каждой отдельной секции, а следовательно также приводит к существенно меньшему 25 влиянию процесса формования на качество изоляции, Таким образом, при применении предложенного способа формования лобовых частей не имеют место повреждение . изоляции и ухудшение качества обмотки, С 30 другой стороны, предложенный способ позволяет заметно (ориентировочно в 1,5 — 2 раза) сократить время операций формования лобовых частей при ручной намотке и тем самым снизить трудоемкость обмоточных работ.

1. Способ формования лобовых частей обмотки статора электрической машины, согласно которому к лобовым частям уложенной в пазы обмотки статора до пропитки прикладывают усилия осаживания в радиальном направлении, придают лобовым частям обмотки форму боковой поверхности усеченного конуса и фиксируют это положение лобовых частей бандажированием, о тличающийся тем,что,сцелью повышения надежности и долговечности обмотки путем исключения повреждения изоляции в местах приложения усилий осаживания и повышения производительности, обмотанный статор устанавливают на технологическую оправку, имеющую осевой вал, и приводят во вращение через этот вал для создания усилий формования центробежными силами, действующими на лобовые части обмотки при вращении статора, а фиксируют их лобовые части после получения остаточной деформации.

2. Способ по и, 1, отл ича ю щи йс я тем, что, с целью получения больших центробежных сил формования, перед вращением статора к лобовым частям обмотки закрепляют грузики, которые после остановки статора снимают.

Техред М.Морге нтал

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1641 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР