Содержание

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

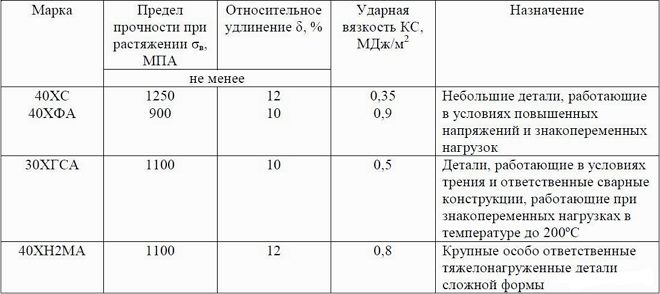

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

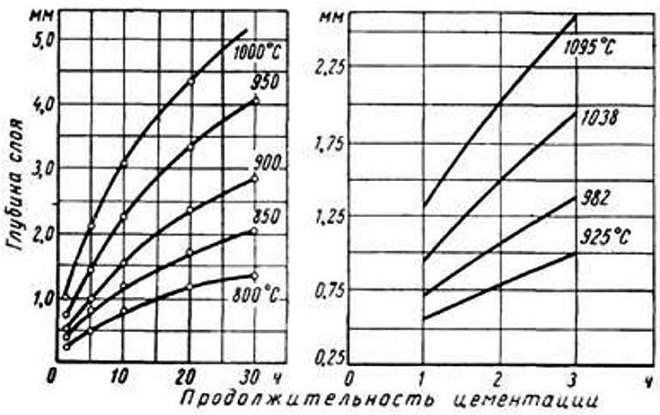

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

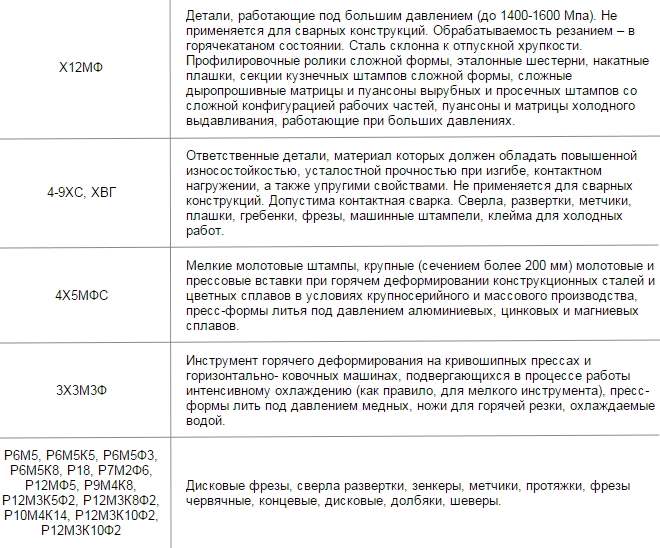

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

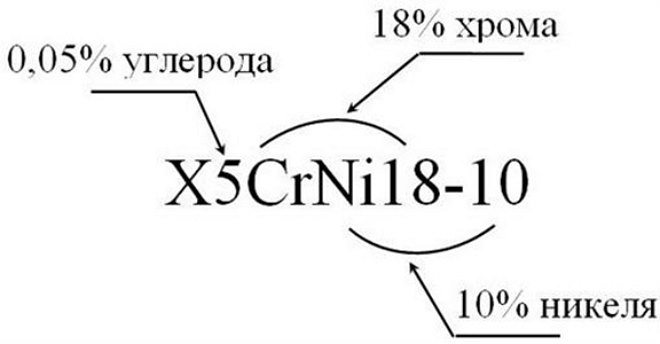

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

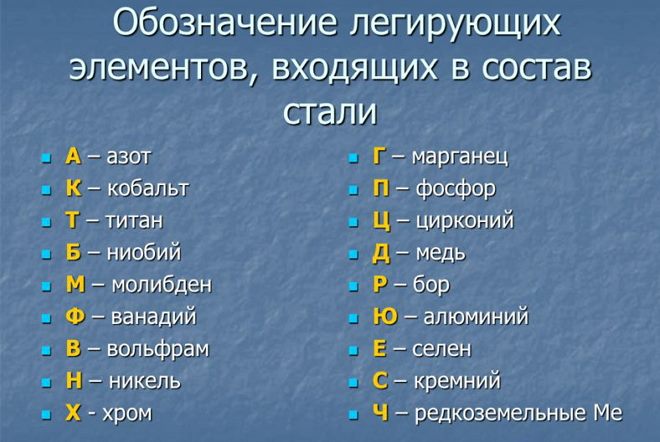

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

Широкое использование сталей в различных отраслях промышленности вызвало активные научно-изыскательские работы в области улучшения качества этих материалов.

Кроме повышения степени очистки сталей от вредных примесей и проведения различной термической обработки готовых изделий, нашли широкое применение различные добавки к стали, повышающие качество и придающие новые свойства. Эти добавки принято называть легирующими, в случае их содержания более 0,2-0,5%.

Легирующие добавки изменяют структуру кристаллической решетки сталей, размер зерна, параметры кристаллической решетки. Как за счет донорного или акцепторного влияния на соседние атомы железа, так и за счет разнице в размерах атомов, их валентности, доступности электронных оболочек предвнешнего электронного слоя. Что оказывает влияние на возможность образования донорно-акцепторных связей атома с атомами железа и неметаллических включений. Большинство легирующих добавок, так или иначе, влияют на распределение неметаллических включений между объемом структурного зерна и приграничным слоем зерна. Например, марганец повышает растворимость углерода в железе и смещает равновесие в сторону образования цементита. При этом, он измельчает структурное зерно и уменьшает толщину и влияние пограничного слоя.

Обычно, сложно установить все аспекты влияния данной добавки на свойства стали. Поэтому, как правило, изменение свойств сталей определяют экспериментальным путем, а механизм влияния добавки на те или иные свойства определяют на основании логики и косвенных исследований структуры и свойств материала. При этом, готовят набор сталей с различным содержанием этой добавки и проводят испытания свойств стали (красностойкость, ударная вязкость, твердость, размер зерна, толщина межзерновых прослоек, электрическое сопротивление и др.).

На основании комплекса этих мероприятий и, конечно же, логики, ранее проведенных исследований других сталей (содержащих данную добавку) и здравого смысла, формулируют механизм влияния добавки на структуру и свойства материала.

Это необходимо, как для лучшего понимания процесса, так и для прогнозирования свойств новых сплавов, составления рецептур материалов с заданными свойствами.

Вот перечень наиболее распространенных легирующих добавок, применяемых в промышленности.

Хром . В названии стали обозначается буквой "Х”. Содержится от 1,5 до 30%. Повышает твердость и прочность, незначительно снижает ударную вязкость и пластичность. Это достигается за счет одновременного измельчения зерна и повышения плотности прилегания структурных зерен, усреднения распределения неметаллических примесей в кристаллической структуре. При высоком содержании хрома, сталь становится коррозионностойкой (нержавеющей), за счет повышения плотности упаковки атомов железа на поверхности материала и уменьшения количества и величины микродефектов, концентрирующих напряжение кристаллической структуры (сколы, облегчающие выход с поверхности катиона железа).

Никель ("Н”). Как и хром, повышает твердость и жесткость стали. Измельчает структурное зерно, незначительно уплотняет кристаллическую структуру, но уменьшает количество микрополостей и дефектов металла, так как является хорошим раскислителем. При этом несколько увеличивается плотность сталей. При содержании более 1% начинает оказывать антикоррозионное действие. Наиболее коррозионностойкие стали содержат одновременно никель и хром. Первое широкое применение нашел для легирования корабельной брони, в 80-е годы 19-го века.

Следует отметить, что и никель и хром повышают минимальную температуру закалки стали, при этом повышая эффективность закалки.

Вольфрам ("В”). Одна из самых ценных и важных добавок к стали. Вольфрам способствует повышению твердости, при этом повышается красностойкость, то есть, способность материала сохранять твердость при высоких температурах. Это имеет огромное значение для режущего инструмента , работающего при больших скоростях резания. При закалке таких сталей требуется сравнительно медленное и равномерное охлаждение иначе сталь поведет и изделие потрескается.

Ванадий ("Ф”). Повышает плотность структуры и дает дополнительную трехмерную сшивку кристаллической решетки. За счет этого достигается повышение твердости и жесткости, но, хотя износостойкость и усталостная прочность остаются на высоком уровне, несколько снижается ударная вязкость. Впервые ванадий нашел широкое применение в конце 19-го века в качестве упрочняющей добавки для режущего инструмента и бронебойных сердечников снарядов крупных калибров.

Кремний ("С”). Вводится специально в количестве более 1%, для увеличения энергии связей в кристаллической решетке. При этом значительно повышается прочность при хорошей вязкости. При этом повышается трехмерная жесткость структуры, что приводит к высокой упругости закаленной стали и повышает коррозионную стойкость при высоких температурах. При большом содержании кремния происходит накопление в структуре стали псевдосолевых структур, что приводит к повышению электрического сопротивления. При содержании кремния 20-40% наблюдается повышение магнитопроводности материала, что используется в электротехнических сталях.

Марганец ("Г”). Способствует повышению растворимости углерода в железе с образованием цементита. При этом, более равномерно распределяются неметаллические примеси, что уменьшает толщины межзерновых прослоек. В результате, содержание марганца в пределах 1-3% приводит к росту твердости и жесткости стали, почти без потери пластичности (упругость увеличивается пропорционально твердости). Содержание марганца значительно больше 3% приводит к существенному росту жесткости стали, при этом пропорционально увеличивается хрупкость. Этого можно несколько избежать при высокой степени очистки стали от серы, кислорода и мышьяка и горячей обработки давлением. Примером изделия с такой обработкой может служить лезвие штык-ножа немецкого карабина Маузер к-98к, времен ВМВ.

При ударных нагрузках на сталь с высоким содержанием марганца, происходит поверхностная пластическая деформация, приводящая к измельчению структуры стали. Это дополнительно повышает твердость материала в области приложения нагрузки. Это используется, например, для изготовления траков гусеничных машин, камнедробилок и прутьев решеток в местах ограничения свободы.

Кобальт ("К”). Представляет собой яркий пример влияния электронов предвнешнего электронного слоя на свойства легируемого сплава. За счет образования координационных связей вокруг атомов кобальта, происходит уплотнение структуры металла и дополнительная сшивка решетки. Это приводит к повышению жаропрочности и увеличению сопротивления ударным нагрузкам. Также улучшает намагничиваемость стали.

В быту встречается в некоторых столовых нержавеющих сталях.

Молибден ("М”). Как и хром, повышает прочность и антикоррозионные свойства, жаростойкость и предел прочности на растяжение. В виду более низкой химической активности, чем железо, при значительной величине координационных связей, повышает сопротивление окислению при высоких температурах.

Легирующие свойства молибдена интенсивно изучались в 40-е годы прошлого века в советском союзе, в связи с дефицитом вольфрама для изготовления режущего инструмента. СССР первым освоил производство быстрорезов содержащих наравне с вольфрамом и молибден.

Титан ("Т”). Сочетание высокой химической активности, низкой плотности электронных орбиталей и валентности, большей, чем у железа, придает титану ценные легирующие свойства. Он прекрасный раскислитель, стабилизирует ближний порядок кристаллической решетки, что способствует прочности структуры и измельчению зерна. Повышает однородность стали и сопротивление коррозии.

Ниобий ("Б”). Легирующий аналог ванадия, повышает равномерность структуры и измельчает зерно уже при содержании в 0,5-2%. Применяется для нормализации структуры и снижения внутренних напряжений в ответственных деталях крупных конструкций. Применяется в основном при низком содержании в стали.

Алюминий ("Ю”). Кроме раскисляющих свойств, обладает способностью снижать коррозию стали при высоких температурах, по механизму аналогичному протекторной антикоррозионной защите. При этом, создает избыток электронной плотности в массе стали, что препятствует термической эмиссии ионов железа. Также повышает плотность упаковки химических связей в структуре стали, за счет небольших размеров и разницы в электроотрицательности с железом.

Медь ("Д”). Увеличивает антикоррозионные свойства при небольшом содержании в стали. За счет структурной ориентации кристаллической решетки. Используется в количестве до 2%, главным образом, в строительных сталях.

Цирконий ("Ц”). Обладая более высокой активностью, чем железо и имея большие размеры атома, равномерно распределяется в структуре, ориентируя ближайшие атомы в трехмерную решетку. За счет этого, можно добиться различной зернистости стали, в зависимости от содержания циркония.

Азот ("А”). Образует в стали твердые нитриды железа, которые растворяются в стали в приграничных слоях структурных зерен, покрывая зерно твердым и хрупким панцирем. При значительном содержании азота, это вызывает сильное повышение хрупкости стали. Поэтому, редко специально вводится в сталь. Широко используется для насыщения поверхностного слоя стали (0,0001- 0,1 мм ) при азотировании, что увеличивает твердость поверхности. Это применяется для режущего инструмента, подшипников и броневых сталей.

Фосфор ("П”). Редко допускается содержание фосфора в легирующих приделах (0,05-0,2%), так как, он сильно повышает хрупкость стали и снижает усталостную прочность за счет повышения толщины межзерновых прослоек и снижения их прочности. Повышает рыхлость структуры стали и внутренние полости. При этом, улучшает текучести расплавленной стали (улучшает литьевые свойства и обработку в конвертерах), и уменьшает длину стружки при высокоскоростной обработки резаньем. Что важно при автоматической обработки на быстродействующих станках с программным управлением. Это, так называемые, автоматные стали: А20, А40Г, А30, А12 и др. Они идут на изготовление малоответственных деталей на высокопроизводительных металлорежущих станках с автоматической подачей заготовок.

В основной массе сталей всячески борются с высоким содержанием фосфора.

При разработке легированных сталей, следует иметь в виду, что легирующие добавки могут сильно влиять на эффект друг друга, как в одну, так и в другую сторону.

В каждой стали содержится практически вся таблица Менделеева, но, если компонента менее 0,001%, его присутствие принято не учитывать. Углерод не относят к легирующим добавкам, так как, он неотъемлемая часть любой стали.

Некоторые легирующие добавки сильно повышают стоимость стали (вольфрам, кобальт, молибден, титан и др.), а некоторые практически не влияют на стоимость (марганец, хром, алюминий и др.). В промышленности нашли широкое применение низколегированные стали, которые сочетают невысокую стоимость со значительным повышением качества, относительно углеродистых сталей обычного качества.

Для введения легирующих добавок, сталь дополнительно очищают от примесей, иначе, они могут нивелировать эффект легирования.

Влияние легирующих элементов на свойства стали

Легированными сталями называют стали, в которые для получения требуемых свойств специально вводят легирующие элементы, улучшающие ее механические, физические и химические свойства.

В качестве легирующих химических элементов используют:

- • хром;

- • никель;

- • марганец;

- • кремний;

- • вольфрам;

- • молибден;

- • ванадий;

- • кобальт;

- • титан;

- • алюминий;

- • медь и др.

Хром повышает жаростойкость и коррозионную стойкость стали, увеличивает ее электрическое сопротивление и уменьшает коэффициент линейного расширения, повышает ее прокаливае-мость.

Никель увеличивает пластичность и вязкость стали, снижает температуру порога хладоломкости и уменьшает чувствительность стали к концентраторам напряжений, повышает прокали-ваемость. В результате повышается сопротивление стали хрупкому разрушению. Так, при введении 1 % никеля снижается порог хладоломкости стали на 60—80 °С, а при введении 3 % никеля обеспечивается ее глубокая прокаливаемость.

Марганец, подобно хрому и никелю, увеличивает прокаливаемость стали, но кроме этого уменьшает и вязкость феррита. Марганец используют для частичной замены никеля с целью получения необходимого сочетания механических свойств стали и ее стоимости, с учетом меньшей стоимости марганца.

Кремний широко используют при выплавке стали как рас-кислитель. Легирование кремнием углеродистых и хромистых сталей увеличивает их жаростойкость. Так, сталь, в состав которой входит 5 % хрома и 1 % кремния, в среде печных газов по жаростойкости аналогична стали с 12 % хрома. Содержание кремния в стали ограничивают, так как он повышает склонность к тепловой хрупкости.

Вольфрам, молибден, ванадий, титан, бор и другие химические элементы вводят в сталь вместе с хромом, никелем и марганцем для дополнительного улучшения ее свойств

Молибден и вольфрам повышают прокаливаемость стали (особенно в присутствии никеля), способствуют измельчению зерна и подавлению отпускной хрупкости. Легирование стали молибденом приводит к значительному улучшению ее механических свойств после цементации.

При введении в сталь ванадия, титана, ниобия и циркония образуются труднорастворимые в аустените карбиды, что вызывает измельчение зерна, снижение порога хладноломкости, уменьшение чувствительности стали к концентраторам напряжений. Однако этот эффект проявляется лишь при малом содержании этих легирующих химических элементов в стали (до 0,15 %). При большем количестве они вызывают снижение прокаливаемости и сопротивления стали хрупкому разрушению.

Положительное влияние бора на повышение прокаливаемо-сти и прочности стали проявляется лишь при микролегировании бором (0,001—0,005 %). При повышенном содержании бора сталь становится хрупкой.

Все легирующие элементы уменьшают рост зерна аустенита. Исключение составляют марганец и бор, которые способствуют росту зерна. Остальные химические элементы, измельчающие зерно, оказывают различное влияние. Так, никель, кобальт, кремний, медь относительно слабо влияют на рост зерна; хром, молибден, вольфрам, ванадий, титан сильно измельчают зерно (элементы перечислены в порядке роста силы их действия).

При отпуске стали легирующие химические элементы замедляют процесс распада мартенсита.

Некоторые элементы, такие как никель или марганец, оказывают незначительное влияние, тогда как большинство (хром, молибден, кремний и др.) — весьма заметное.

Легированные стали классифицируют:

- • по равновесной структуре:

- — доэвтектоидные стали, имеющие в структуре избыточный перлит;

- — эвтектоидные стали, имеющие перлитную структуру;