Содержание

где Q к =Q кц /n — производительность газового компрессора, млн. м 3/сут (при стандартных условиях), Q кц — производительность компрессорного цеха, млн. м 3 /сут; п — кол-во рабочих ГПА; Zj, Рj, Г| — соответственно коэф. сжимаемости, абс. давление (МПа) и темп-pa (К) газа на входе в газовый компрессор.

Степень повышения давления (степень сжатия) компрессора ГПА определяется отношением абс. давлений газа на входе (Р 1 ) и выходе (P 2 ) по формуле:

Баланс потребляемых и располагаемых мощностей определяется след, образом. Мощность N (кВт), потребляемая компрессором, вычисляется по формуле:

Автор работы: Пользователь скрыл имя, 28 Октября 2011 в 11:44, реферат

Содержимое работы — 1 файл

Реферат.docx

Компрессорные станции на магистральных газопроводах сооружают с целью достижения проектной или плановой производительности повышением давления транспортируемого газа, при этом осуществляют следующие основные технологические процессы: очистку газа от жидких и твердых примесей, компримирование газа; охлаждение газа. На КС газопроводов транспортируемый газ компримируют до давления, обеспечивающего его подачу от источников газа до газораспределительных станций потребителей. Основными параметрами, контролируемыми на КС, являются количество транспортируемого газа, его давление и температура на входе и выходе.

1. Классификация компрессорных станций и их назначение По технологическому принципу КС делят на головные (ГКС), размещаемые обычно в непосредственной близости от месторождений газа, и на промежуточные располагаемые по трассе газопровода, в соответствии с его гидравлическим расчетом, на площадках, выбранных в процессе изысканий. На ГКС газ не только компримируют, но и подготавливают для транспорта. Для обеспечения требований, предъявляемых к транспортируемому газу, на головных станциях газопровода производят сепарацию, осушку, очистку, удаление сероводорода и углекислоты, охлаждение и замер количества газа. На промежуточных КС обязательно производится очистка газа от механических примесей и, при необходимости, охлаждение газа. По типу применяемых на них газоперекачивающих агрегатов (ГПА) КС разделяют на: станции, оборудованные поршневыми компрессорами с газомоторным приводом (газомотокомпрессорами); станции, оборудованные центробежными нагнетателями с газотурбинным приводом; станции, оборудованные центробежными нагнетателями с приводом от электродвигателей. Комплекс компрессорных станций включает, как правило: один или несколько компрессорных цехов; узлы пуска и очистных устройств; систему сбора, удаления и обезвреживания твердых и жидких примесей, извлеченных из транспортируемого газа; систему электроснабжения; систему производственно-хозяйственного и пожарного водоснабжения; систему теплоснабжения и утилизации теплоты; систему канализации и очистные сооружения; систему молниезащиты; систему ЭХЗ объектов КС; систему связи; Диспетчерский пункт (ДП) КС; административно-хозяйственные помещения. Эффективность, надежность и безопасность оборудования КС обеспечивают с помощью технической диагностики состояния оборудования; поддержания оборудования и коммуникаций в исправном состоянии; модернизации или реновации морально или физически устаревшего оборудования. Оборудование компрессорной станции должно иметь технологическую станционную нумерацию, нанесенную несмываемой краской или другим способом. К основным объектам КС относят: площадки приема и пуска очистных устройств; установки очистки газа от механических примесей; компрессорный цех (КЦ); коллекторы газа высокого давления; узел охлаждения газа. Объектами вспомогательного назначения являются: узел редуцирования давления пускового, топливного газа и газа для собственных нужд; электростанция для собственных нужд или трансформаторная подстанция при внешнем источнике энергоснабжения; котельная или установка утилизации тепла уходящих газов; склад горюче-смазочных материалов; ремонтно-эксплуатационный блок; служебно-эксплуатационный блок; служба связи; объекты водоснабжения, канализации и очистные сооружения.

2. Основное и вспомогательное оборудование КС Основным оборудованием на КС являются ГПА, которые могут быть поршневого или центробежного типа. Приводом поршневых компрессоров являются газовые двигатели, выполненные, как правило, в одном блоке с компрессором. Такой агрегат получил название газомотокомпрессора. Центробежные машины для перекачки газа — нагнетатели — могут иметь привод от газотурбинных установок (ГТУ) или от электродвигателей. При малых подачах газа (до 5000 млн. м 3 /год) в свое время наиболее широкое применение нашли газомотокомпрессоры, мощность которых достигла 5500 кВт. При больших подачах газа используют центробежные нагнетатели с приводом от электродвигателя или от ГТУ, мощность которых достигает 12500 и 25000 кВт соответственно. При выборе типа ГПА учитывают их технико-экономические показатели в зависимости от типа нагнетателей и характеристики привода. ГПА включает в себя газотурбинную установку, центробежный нагнетатель природного газа и следующее вспомогательное оборудование: комплексное воздухоочистительное устройство; выхлопное устройство; системы топливную и пусковые, масляную, автоматического управления, регулирования и защиты, охлаждения масла, гидравлического уплотнения нагнетателя. Многочисленные исследования эффективности применения различных видов привода центробежных нагнетателей показали наибольшую экономичность газотурбинного привода, однако в некоторых случаях, например при небольших расстояниях между КС и источником электроэнергии (30 —50 км) электропривод является конкурентоспособным.

3.Технологические схемы компрессорных станций 3.1.Технологическая схема газотурбинного компрессорного цеха с полнонапорными центробежными нагнетателями.

В качестве примера рассмотрим технологическую схему КС-19а газопровода "Уренгой-Новопсков" (рис.1). Компрессорный цех оснащен двухступенчатыми центробежными нагнетателями типа 235-21-1 с приводом от газотурбинного двигателя судового типа мощностью 10 тыс. кВт. Количество ГПУ-10 на КС-19а: шесть — рабочих, два — резервных. Основное технологическое оборудование КС-19а — компрессорные агрегаты, пылеуловители — приняты отечественного производства, воздушные холодильники газа — фирмы "Крезо-Луар" (Франция). На площадке установки охлаждения газа размещено десять холодильников газа комплектно с арматурой фирмы "Крезо-Луар", а также трубопроводы и необходимая арматура пусковых контуров. Сооружения и оборудование вспомогательного технологического назначения — установка подготовки топливного, пускового и импульсного газов, емкость сбора конденсата размещены на отдельных площадках с учетом их технологического назначения, сокращения протяженности технологических коммуникаций и требований правил взрыво- пожаробезопасности. В технологической схеме КС-19а предусмотрены следующие основные процессы обработки газа: 1)очистка газа от пыли и жидкости; 2)компримирование газа; 3)охлаждение газа. На компрессорной станции, кроме основных установок, для обработки газа предусмотрены: 1)система топливного, пускового и импульсного газа; 2)система промывки проточной части турбокомпрессоров; 3)система подпитки антифризом замкнутой системы охлаждения масел; 4)система подготовки, потребления сжатого воздуха; 5)система обеспечения маслом.

К узлу сборки конденсата

Рис.1 Технологическая схема КС с полнонапорными нагнетателями. ВОК — восточный охранный кран, ЗОК — западный охранный кран, АВО — аппарат воздушного охлаждения, № 17, 17а, 18 и 18а — свечные краны , №1,2 — отсекающие краны, № 7 и 7а — входные краны, № 6 — кран выхода на станционное кольцо (на контур), № 4 — кран для заполнения контура, № 6 — противопомпажный кран, БТПГ — блок подготовки пускового и топливного газа, ГПА — газоперекачивающих агрегатов.

Газ из магистрального газопровода Dy 1400 мм, проходя через восточный охранный кран (ВОК), поступает на узел подключения КС к магистральному газопроводу. Охранный кран ВОК предназначен для автоматического отключения магистрального газопровода от станции в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке компрессорной станции, цеха или обвязке ГПА. С целью повышения надежности работы КС и снижения потерь давления газа на трение на всасывании и нагнетании КС принята двухшлейфовая система подключения. Из узла подключения газ двумя входными шлейфами Dу 1000 мм при открытых кранах № 7 и 7а направляется на установку пылеуловителей. Подключение пылеуловителей — коллекторное. Очищенный газ из пылеуловителей двумя трубопроводами Dy 1000 мм поступает на всасывание компрессорных агрегатов. Компримированный газ из компрессорного цеха направляется двумя трубопроводами Dу 1000 мм на охлаждение в аппараты воздушного охлаждения (подключение АВО — коллекторное) и далее по двум шлейфам Dу 1000 мм через открытые краны № 8 и 8а в магистральный газопровод. На магистральном газопроводе, после КС установлен западный охранный кран (ЗОК), назначение которого такое же, как и охранного крана БОК перед компрессорной станцией. Между всасывающим (входным) и нагнетательным (выходным) шлейфами имеются перемычки Dy 700 мм от каждого выходного шлейфа после АВО газа на вход КС с установкой кранов № 36 и 36а, байпасов Dу 150 мм с кранами № 36р и Зб, необходимых для предотвращения работы ГПА в помпажной зоне нагнетателя, и общего для обеих перемычек дроссельного крана № 37 Dy 700 мм. Они образуют пусковой контур компрессорной станции и предназначены для работы агрегатов на кольцо перед нагрузкой и разгрузкой. Входные краны № 7 и 7а имеют байпасные краны, предназначенные для заполнения газом всей системы технологической обвязки компрессорной станции. Только после выравнивания давления в магистральном газопроводе и технологических коммуникациях станций с помощью крана № 76 производится открытие крана № 7. Это делается во избежание газодинамического удара, который может возникнуть при открытии крана № 7 без предварительного заполнения газом технологических коммуникаций компрессорной станции. Обратные клапаны перед кранами № 8, 8а предупреждают обратный поток газа со стороны нагнетания в сторону всасывания при переводе агрегатов на пусковой контур. Этот поток газа, если он возникнет при открытии крана № 8, может привести к обратной раскрутке центробежного нагнетателя и ротора силовой турбины, что в конечном итоге приведет к серьезной аварии на КС. Свечные краны № 17, 17а, 18 и 18а предназначены для стравливания газа в атмосферу из технологических коммуникаций станции при производстве на них профилактических работ и при возникновении аварийных ситуаций на КС. Краны № 7, 8, 17, 18, 18а имеют дистанционное управление и автоматическое управление от ключа аварийной остановки станции. Охладители газа подключаются к выходным шлейфам и вводятся в работу закрытием разделительных кранов на шлейфах. Обвязка полнонапорного центробежного нагнетателя включает в себя краны: №1,2 — отсекающие, № 6 — для выхода на станционное кольцо (на контур), № 4 — для заполнения контура, через него проводится продувка газом контура нагнетателя перезаполнением через свечу краном № 5. Перед выходным краном № 2 противопомпажным краном № 6 устанавливают обратные клапаны. Все краны нагнетателя имеют автоматическое управление, дистанционное и ручное. Газ на собственные нужды отбирается в четырех точках: до крана № 20 (через кран № 1т), после крана № 20 (через кран № 4т), а также от выходного коллектора пылеуловителей (через кран № 2т) и входного коллектора АВО газа (через кран № Зт). После прохождения через блок подготовки пускового и топливного газа (БТПГ) газ направляется к газоперекачивающим агрегатам. В узле подключения КС к магистральному газопроводу предусмотрен транзитный пропуск очистного устройства при открытом кране № 20. Продукты очистки газопровода направляют на узел сбора жидкости, который разработан в проекте линейной части газопровода. В технологической схеме КС-19а предусмотрено сооружение следующих трубопроводов между узлами подключения КС и самой КС-19а: 1)два всасывающих шлейфа из труб Dу 1000 мм, протяженность 1-го шлейфа — 420 м, 2-го — 420 м; 2)два нагнетательных шлейфа из труб Dу 1000 мм, протяженность 3-го шлейфа — 415 м, 4-го — 420 м; 3)трубопровод к установке подготовки газа из труб Dу 80 мм, протяженностью 380 м. Конденсатопровод из труб Dу 300 мм, протяженностью 250 м. Защиту подземных трубопроводов от почвенной коррозии осуществляют путем покрытия наружной поверхности труб изоляционной пленкой "Поликен 955-25" в два слоя. Согласно СНиП 2.05.06-85* все трубопроводы отнесены к первой категории участков. В связи с тем что трассы шлейфов частично проходят по обводненным землям, предусматривают закрепление их винтовыми анкерными устройствами с лопастью диаметром 300 мм типа АЛ-4п-30. Для предотвращения температурных подвижек мест подключения к магистральному газопроводу и к КС предусматривают дополнительно горизонтальные углы поворотов из крутоизогнутых отводов (45 °), выполняющих роль компенсаторов. Трубопроводы к установке подготовки газа и импульсного газа укладывают в одной траншее со всасывающим шлейфом диаметром 1020 мм.

3.2. Технологическая схема газотурбинного компрессорного цеха с неполнонапорными центробежными нагнетателями. Принципиальная технологическая схема КС-17а приведена на рис.2. КС состоит из одного цеха, подключенного к магистральному газопроводу "Уренгой-Петровск", Dy= 1400 мм, рпр = 75 кгс/см 2 . Газ высокого давления из магистральных газопроводов через входные шаровые краны № 7,7А (Dy 1000 мм) узла подключения по всасывающим газопроводам-шлейфам поступает через входные коллекторы на батареи циклонных пылеуловителей (шесть пылеуловителей производительностью 20 млн. м 3 /сут каждый), где очищается от механических и жидких примесей. После очистки газ попадает во всасывающий коллектор (Dу 1000 мм) газоперекачивающих агрегатов, из которого направляется в два последовательно работающих нагнетателя восьми агрегатов ГПА-10 (из них два в резерве), где сжимается до проектного избыточного давления (75 кгс/см 2 ). Компримированный газ под давлением 75 кгс/см 2 поступает в нагнетательный коллектор (Dу 1000 мм) и далее по трубопроводам (Dу 1000 мм) направляется к батарее из 12 аппаратов воздушного охлаждения газа. Охлажденный до 28 °С газ по выходным шлейфам (Dу 1000 мм) направляется к узлу подключения, попадая через краны № 8, 8а в магистральный газопровод. Перемычки между всасывающим и нагнетательным шлейфами с кранами № 6, 6а, 66, 6в образуют пусковой контур цеха, который предназначен для работы агрегатов на кольцо перед нагрузкой и разгрузкой, а также для регулирования производительности перепуском газа со стороны нагнетания на прием цеха. Сжатие газа осуществляется с помощью газоперекачивающих агрегатов ГПА-10 с нагнетателями типа 370-18-1.

Рис.2 Технологическая схема газотурбинного компрессорного цеха с неполнонапорными центробежными нагнетателями. ЗОК — западный охранный кран, АВО — аппарат воздушного охлаждения, ГПА — газоперекачивающих агрегатов, № 17, 17а, 18 и 18а — свечные краны , №1,2 — отсекающие краны, № 7 и 7а — входные краны, № 6 — кран выхода на станционное кольцо (на контур), № 4 — кран для заполнения контура, № 6 — противопомпажный кран, БТПГ — блок подготовки пускового и топливного газа, № 105, 106 и 107, 108 -краны с выходного шлейфа.

Газ на собственные нужды отбирается в четырех точках: до крана № 20, после крана № 20, а также от входного и выходного шлейфа через краны № 105, 106 и 107, 108. После прохождения через блок подготовки пускового и топливного газа (БТПГ) газ направляется к газоперекачивающим агрегатам. Импульсный газ после осушки в адсорберах подводят к крановым узлам. Отличительная особенность использования полнонапорных центробежных нагнетателей с параллельной схемой их обвязки по сравнению с неполнонапорными нагнетателями с параллельно-последовательной схемой их соединения: схема с полнонапорными ЦБН значительно проще в управлении из-за меньшего количества запорной арматуры; она позволяет использовать в работе любые из имеющихся в резерве агрегаты; отпадает необходимость в кранах № 3 и 3-бис, а также в режимных кранах № 51-66. Следует также отметить, что остановка одного агрегата в схеме с неполно-напорными нагнетателями вызывает необходимость выводить на режим "кольцо" и второй агрегат.

Список использованных источников

1.Технологический регламент КС "Юрхаровское месторождение — пуровский ЗПК."

2. Быков Л.И., Лаврентьев А.Е. , Мустафин Ф.М., Нечваль А.М. Рафиков С.К., «Типовые расчеты при сооружении и ремонте газонефтепроводов».

3. Новоселов В.Ф.,Тугунов П.И., «Типовые расчеты при проектировании и эксплуатации нефтебаз и нефтепроводов».

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ

на тему: «Электрификация компрессорной станции магистрального газопровода».

Выполнил: студент гр. ЭАП-96-1,

Руководитель: к. т.н., доцент

Дата защиты __________________ Оценка ______________________

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

На рис. 1 приведена схема технологической обвязки компрессорной станции (КС) магистрального газопровода. Она включает в себя пять компрессорных агрегатов типа . Приводными электродвигателями данных компрессорных агрегатов являются синхронные электродвигатели. Напряжение питания компрессорной станции 110 кВ.

1. Рассчитать необходимую мощность приводных электродвигателей и выбрать их тип.

2. Разработать и описать схему электроснабжения станции.

3. Рассчитать и выбрать мощности трансформаторов подстанции для объекта.

4. Разработать и описать систему автоматического управления электроприводом установки.

5. Произвести расчет и выбор основного электрооборудования системы электроснабжения и электропривода установки.

РЕФЕРАТ

Курсовая работа 34 с., 4 рис., 2 табл., 7 источников, 3 прил.

КОМПРЕССОР, КОМПРЕССОРНАЯ СТАНЦИЯ, ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ, ТРАНСФОРМАТОР, ТРАНСФОРМАТОРНАЯ ПОДСТАНЦИЯ, КОРОТКОЕ ЗАМЫКАНИЕ, КОМПЛЕКТНОЕ РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО (КРУ),.

Объектом исследования является компрессорная станция магистрального газопровода.

Цель работы — разработка системы электроснабжения и системы автоматического управления электроприводом установки.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ……………………………………………………………………….….5

2. ЭЛЕКТРОСНАБЖЕНИЕ КС ……………………………. ……………………7

2.1. Расчет электрических нагрузок………………………………………………..7

2.2. Выбор мощности трансформаторов………………………………………….10

2.3. Выбор высоковольтного оборудования……………………………………. 11

2.3.1. Выбор сечения проводов и кабелей………………………………………. 11

2.3.2. Выбор коммутационных аппаратов………………………………………. 12

2.4. Релейная защита трансформатора……………………………………………16

3. РАЗРАБОТКА СИСТЕМЫ ЗАЩИТЫ ТРАНСФОРМАТОРОВ НА МИКРО-ПРОЦЕССОРНОЙ БАЗЕ…………….……………………….………………..22

3.1. Основные функции комплекта цифровой защиты трансформаторов RET 316 ……………………………………………………………………………..22

3.3. Программное обеспечение RET 316……………………………………….25

3.4. Связь человек – машина ……………………………………………………26

3.5. Самоконтроль и тестирование RET 316 …………………………………..27

3.6. Технические характеристики ………………………………………………27

3.7. Особенности защит, встроенных в RET 316 ……………………………. 28

3.8. Подключение RET 316 к силовому трансформатору …………………….39

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ………………………………….31

ПРИЛОЖЕНИЕ 3 ………………………………………………………………….34

ВВЕДЕНИЕ

Одной из составляющих энергетики промышленно развитых стран, в том числе и России является газовая промышленность. Базу данной отрасли представляют месторождения природного газа, которые, как правило, удалены от основных потребителей их продукции — энергетических и химических производств, предприятий черной металлургии и крупных коммунальных хозяйств — на многие сотни километров.

На существующем этапе технического прогресса основным и по сути единственным средством доставки газа в больших объемах и на значительные расстояния является трубопроводный транспорт.

В связи с возрастающими потребностями народного хозяйства в природном газе растет дальность его транспортировки. Природный газ транспортируется по магистральным газопроводам, составной частью которых являются компрессорные станции. Назначение компрессорных станций – поддержание в магистральном газопроводе рабочего давления – одного из основных параметров, влияющих на пропускную способность магистрального газопровода.

Компрессорные станции располагают на магистральном газопроводе на расстоянии 80 – 125 км друг от друга в зависимости от расчетных параметров газопровода. Для перекачки газа применяются центробежные нагнетатели, приводом которых служат газовые турбины мощностью 6, 10, 16 и 25 МВт, как стационарные, так и авиационные, судовые, асинхронные и синхронные трехфазные электродвигатели мощностью от 4 до 12,5 МВт.

Электроприводные нагнетатели требуют мощных электрических подстанций 110/10 (6) кВ, 35/10 (6) кВ, предназначенных для питания электродвигателей.

От типа газоперекачивающего агрегата зависит и набор вспомогательного оборудования, предназначенного для работы непосредственно газоперекачивающего агрегата.

1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Компрессорные станции выполняют свою главную функцию – компримирование газа – благодаря согласованному взаимодействию различного оборудования, размещенного на территории КС. Данное оборудование в соответствии с его ролью в технологическом процессе подразделяется на две группы:

– основное технологическое оборудование;

– оборудование подсобно-вспомогательного назначения.

Основное технологическое оборудование выполняет работу по непосредственному транспорту газа. К нему относятся устройства очистки газа от механических примесей перед компримированием газового потока, газоперекачивающие агрегаты и установки охлаждения газа. Перечисленное оборудование сосредоточено на соответствующих узлах – узлах очистки, компримирования и и охлаждения газа. Узел компримирования называется компрессорным цехом.

Оборудование подсобно–вспомогательного назначения включает в себя многообразные технические средства, обеспечивающие нормальную и бесперебойную работу основных объектов КС.

В эту вторую группу оборудования входят:

– узел подготовки газа топливного, пускового, импульсного и газа собственных нужд;

Технологическая схема компрессорной станции представляет собой схему взаимного соединения основных объектов станции технологическими трубопроводами, которые объединяют сооружения КС в одно целое и придают им определенные функциональные возможности.

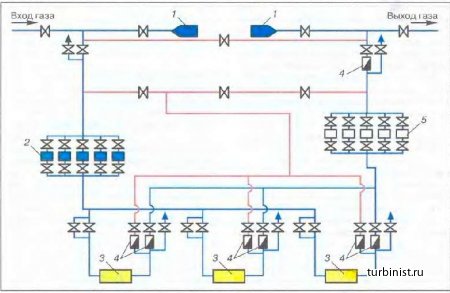

Схема технологической обвязки компрессорной станции приведена на рис. 1

Ввиду относительно небольшой степени сжатия газа, обеспечиваемой центробежными нагнетателями, последние соединены последовательно и объединены в группы по два. Эти группы в свою очередь работают параллельно. Пятый нагнетатель (на схеме обозначен 2) находится в резерве.

|

Рис. 1. Технологическая схема КС

Функционирование компрессорной станции со схемой, изображенной на данном рисунке осуществляется следующим образом.

Через входной кран №7 газ из магистрального газопровода 3, пройдя через пылеуловители 4 и маслоуловители 5, поступает на вход рабочих центробежных нагнетателей 1, соединенных попарно последовательно. После двухступенчатого сжатия газ через обратные клапаны №8 и №8а направляется в магистральный газопровод.

Перемычка кранами №6, №6а, №6р, №6ар и Д между приемным и нагнетательным шлейфами создает пусковой контур КС. Перед загрузкой КС в магистраль станция работает на этот контур. Краны №6р и №6ар имеют дистанционное управление с главного щита управления КС. Они служат для регулирования производительности КС путем перепуска газа с выхода на прием и снабжены гидроприставкой, позволяющей производить их ступенчатое открывание и закрывание. При аварийной остановке одного из последовательно включенных центробежных нагнетателей у оставшегося в работе другого нагнетателя данной группы степень сжатия может превзойти предельно допустимое значение, что вызовет неустойчивую его работу и не может быть допущено.

Поэтому совместно с аварийной остановкой агрегата автоматически открывается кран №6 или №6а в соответствии с тем, в какой группе остановлен данный агрегат. Чтобы исключить резкое увеличение подачи оставшихся в работе центробежных нагнетателей при открывании кранов №6 или №6а, в перемычке пускового контура последовательно с этими кранами смонтирован кран Д с ручным управлением, выполняющий функции дросселя. Установка обратных клапанов перед кранами №8 и №8а предотвращает возможность перепуска газа со стороны выхода нагнетателя в сторону всасывания при открывании кранов №6 и №6а, т. е. при переводе КС на пусковой контур.

После сжатия газа его температура повышается и перед подачей его в магистральный газопровод он должен быть охлажден. Охлаждение газа происходит в установках охлаждения газа 7.

Краны №1, 2, 3, 3бис, 4, 5, входящие в обвязку центробежного нагнетателя, имеют автоматическое управление со щита КС и с местного узла управления краном, установленного в непосредственной близости от последнего, и ручное управление.

Краны №1 и №2 выводят агрегат из общей системы коммуникаций и вводят его в эту систему. Кран №3 – проходной и открыт при неработающем нагнетателе. Кран №4 является загрузочным и используется для продувки газом контура нагнетателя через свечу с краном №5 перед заполнением этого контура газом. Положение крана №3бис, создающего малый контур нагнетателя, дублирует положение крана №3. Оба крана закрыты при нормальной работе нагнетателя и открыты при выводе его на режим холостого хода в процессе загрузки и при остановке.

2. ЭЛЕКТРОСНАБЖЕНИЕ КС

2.1. Выбор электрических двигателей для газоперекачивающих агрегатов

На компрессорной станции имеется четыре центробежных нагнетателя типа . Основные параметры этого компрессора приведены в табл. 2.1.