Содержание

- 5 — 9 классы

- Химия

- 8 баллов

перечислить способы защиты металлов от коррозии

- Попроси больше объяснений

- Следить

- Отметить нарушение

Bigben31 22.11.2013

Что ты хочешь узнать?

Ответ

Проверено экспертом

1.Нанесение защитных покрытий на поверхность предохраняемого от коррозии металла. Применяются лаки, краски, эмали

Один из способов-лужение (покрытие железного листа слоем олова). Такое железо называется белой жестью.

2. Использование нержавеющих сталей, содержащих специальные добавки. Содержат 12%хрома и до 10% никеля.

3.Введение в рабочую среду, где находятся металлы веществ, которые уменьшают агрессивность среды. Такие вещества-ингибиторы коррозии

4. Создание контакта с более активным металлом-протектором

Для защиты металлов от коррозии применяются различные способы, которые условно можно разделить на следующие основные направления: легирование металлов; защитные покрытия (металлические, неметаллические); электрохимическая защита; изменение свойств коррозионной среды; рациональное конструирование изделий.

Легирование металлов. Это эффективный метод повышения коррозионной стойкости металлов. При легировании в состав сплава или металла вводят легирующие элементы (хром, никель, молибден и др.), вызывающие пассивность металла. Пассивацией называют процесс перехода металла или сплава в состояние его повышенной коррозионной устойчивости, вызванное торможением анодного процесса. Пассивное состояние металла объясняется образованием на его поверхности совершенной по структуре оксидной пленки (оксидная пленка обладает защитными свойствами при условии максимального сходства кристаллических решеток металла и образующегося оксида).

Широкое применение нашло легирование для защиты от газовой коррозии. Легированию подвергаются железо, алюминий, медь, магний, цинк, а также сплавы на их основе. В результате чего получаются сплавы с более высокой коррозионной стойкостью, чем сами металлы. Эти сплавы обладают одновременно жаростойкостью и жаропрочностью.

Жаростойкость – стойкость по отношению к газовой коррозии при высоких температурах. Жаропрочность – свойства конструкционного материала сохранять высокую механическую прочность при значительном повышении температуры. Жаростойкость обычно обеспечивается легированием металлов и сплавов, например, стали хромом, алюминием и кремнием. Эти элементы при высоких температурах окисляются энергичнее, чем железо, и образуют при этом плотные защитные пленки оксидов, например Al2O3 и Cr2O3 .

Легирование также используется с целью снижения скорости электрохимической коррозии, особенно коррозии с выделением водорода. К коррозионностойким сплавам, например, относятся нержавеющие стали, в которых легирующими компонентами служат хром, никель и другие металлы.

Защитные покрытия. Слои, искусственно создаваемые на поверхности металлических изделий для защиты их коррозии, называются защитными покрытиями. Нанесение защитных покрытий – самый распространенный метод борьбы с коррозией. Защитные покрытия не только предохраняют изделия от коррозии, но и придают поверхностям ряд ценных физико-химических свойств (износостойкость, электрическую проводимость и др.). Они подразделяются на металлические и неметаллические. Общими требованиями для всех видов защитных покрытий являются высокая адгезионная способность, сплошность и стойкость в агрессивной среде.

Металлические покрытия. Металлические покрытия занимают особое положение, так как их действие имеет двойственный характер. До тех пор, пока целостность слоя покрытия не нарушена, его защитное действие сводится к изоляции поверхности защищаемого металла от окружающей среды. Это не отличается от действия любого механического защитного слоя (окраска, оксидная пленка и т.д.). Металлические покрытия должны быть непроницаемы для коррозионных агентов.

При повреждении покрытия (или наличии пор) образуется гальванический элемент. Характер коррозионного разрушения основного металла определяется электрохимическими характеристиками обоих металлов. Защитные антикоррозионные покрытия могут быть катодными и анодными. К катодным покрытиям относятся покрытия, потенциалы которых в данной среде имеют более положительное значение, чем потенциал основного металла. Анодные покрытия имеют наиболее отрицательный потенциал, чем потенциал основного металла.

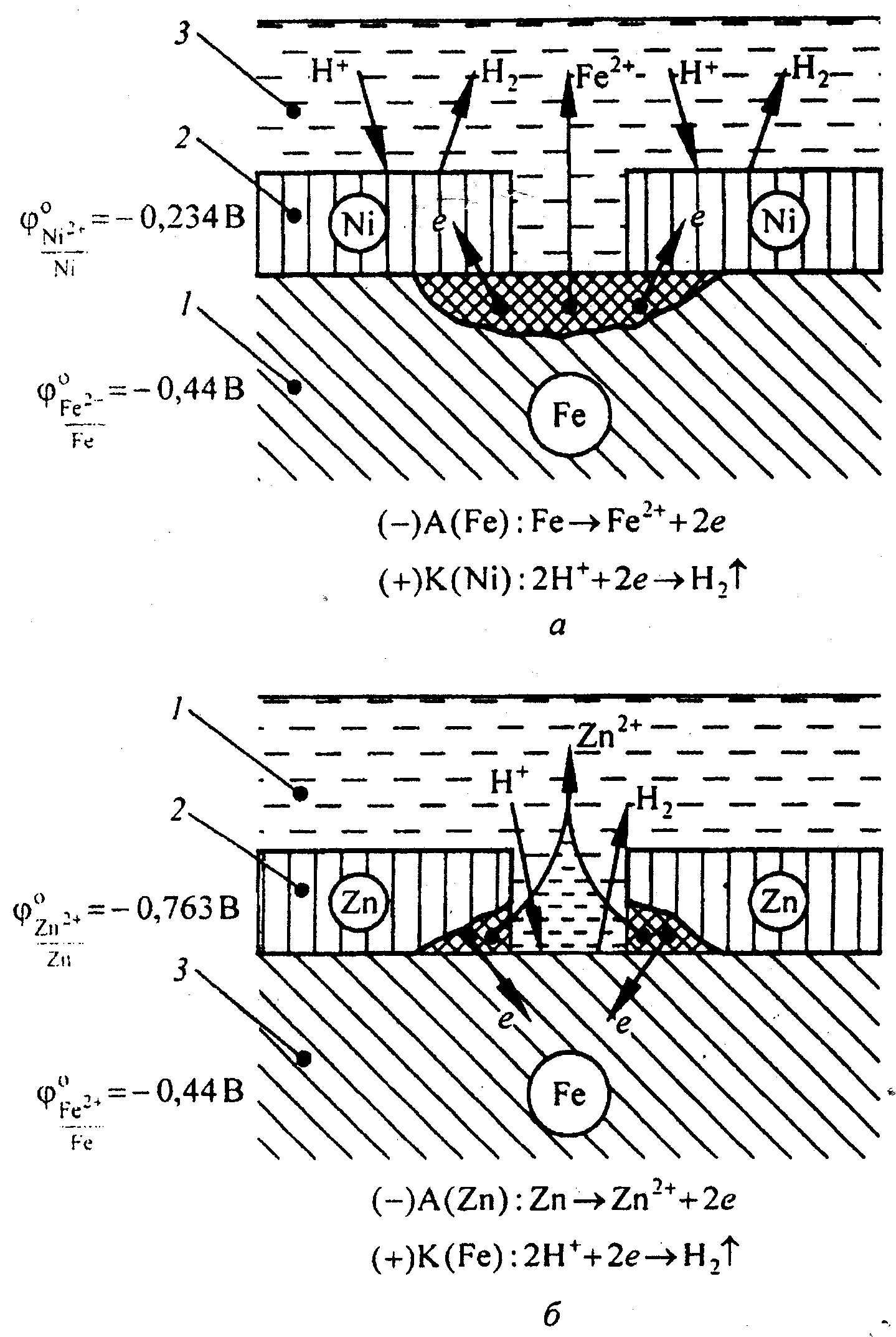

Так, например, по отношению к железу никелевое покрытие является катодным, а цинковое – анодным (рис. 2.).

При повреждении никелевого покрытия (рис. 2,а) на анодных участках происходит процесс окисления железа вследствие возникновения микрокоррозионных гальванических элементов. На катодных участках — восстановление водорода. Следовательно, катодные покрытия могут защищать металл от коррозии лишь при отсутствии пор и повреждения покрытия.

Местное повреждение защитного цинкового слоя ведет к дальнейшему его разрушению, при этом поверхность железа защищена от коррозии. На анодных участках происходит процесс окисления цинка. На катодных участках — восстановление водорода (рис. 2,б).

Электродные потенциалы металлов зависят от состава растворов, поэтому при изменении состава раствора может меняться и характер покрытия.

Для получения металлических защитных покрытий применяются различные способы: электрохимический(гальванические покрытия);погружение в расплавленный металл(горячее цинкование, лужение);металлизация(нанесение расплавленного металла на защищаемую поверхность с помощью струи сжатого воздуха);химический(получение металлических покрытий с помощью восстановителей, например гидразина).

Рис. 2. Коррозия железа в кислотном растворе с катодным (а) и анодным (б) покрытиями: 1 – основной металл; 2 – покрытие; 3 – раствор электролита.

Материалами для металлических защитных покрытий могут быть как чистые металлы (цинк, кадмий, алюминий, никель, медь, хром, серебро и др.), так и их сплавы (бронза, латунь и др.).

Неметаллические защитные покрытия. Они могут быть как неорганическими, так и органическими. Защитное действие этих покрытий сводится в основном к изоляции металла от окружающей среды.

В качестве неорганических покрытий применяют неорганические эмали, оксиды металлов, соединение хрома, фосфора и др. К органическим относятся лакокрасочные покрытия, покрытия смолами, пластмассами, полимерными пленками, резиной.

Неорганические эмали по своему составу являются силикатами, т.е. соединениями кремния. К основным недостаткам таких покрытий относятся хрупкость и растрескивание при тепловых и механических ударах.

Лакокрасочные покрытия наиболее распространены. Лакокрасочное покрытие должно быть сплошным, газо -и водонепроницаемым, химически стойким, эластичным, обладать высоким сцеплением с материалом, механической прочностью и твердостью.

Химические способы очень разнообразны. К ним относится, например, обработка поверхности металла веществами, вступающими с ним в химическую реакцию и образующими на его поверхности пленку устойчивого химического соединения, в формировании которой принимает участие сам защищаемый металл. К числу таких способов относится оксидирование, фосфатирование, сульфи-дирование и др.

Оксидирование — процесс образования оксидных пленок на поверхности металлических изделий.

Современный метод оксидирования – химическая и электрохимическая обработка деталей в щелочных растворах.

Для железа и его сплавов наиболее часто используется щелочное оксидирование в растворе, содержащем NaOH, NaNO3, NaNO2 при температуре 135-140 О С. Оксидирование черных металлов называется воронением.

На анодных участках происходит процесс окисления:

Fe  Fe 2+ + 2

Fe 2+ + 2

На катодных участках происходит процесс восстановления:

2 Н2О + О2 + 4

4ОН —

4ОН —

На поверхности металла в результате работы микрогальванических элементов образуется Fe(OH)2, который затем окисляется в Fe3O4. Оксидная пленка на малоуглеродистой стали имеет глубокий черный цвет, а на высокоуглеродистой стали – черный с сероватым оттенком.

Fe 2+ + 2OH —  Fe(OH)2;

Fe(OH)2;

12 Fe(OH)2 + NaNO3  4Fe3O4 + NaOH + 10 H2O + NH3

4Fe3O4 + NaOH + 10 H2O + NH3

Противокоррозионные свойства поверхностной пленки оксидов невысоки, поэтому область применения этого метода ограничена. Основное назначение – декоративная отделка. Воронение используется в том случае, когда необходимо сохранить исходные размеры, так как оксидная пленка составляет всего 1,0 – 1,5 микрона.

Фосфатирование — метод получения фосфатных пленок на изделиях из цветных и черных металлов. Для фосфатирования металлическое изделие погружают в растворы фосфорной кислоты и ее кислых солей (H3PO4 + Mn(H2PO4)2) при температуре 96-98 о С.

На поверхности металла в результате работы микрогальванических элементов образуется фосфатная пленка, которая имеют сложный химический состав и содержит малорастворимые гидраты двух- и трех замещенных фосфатов марганца и железа: MnHPO4 , Mn3(PO4)2 , FeHPO4 , Fe3(PO4)2 n H2O.

На анодных участках происходит процесс окисления:

Fe  Fe 2+ + 2

Fe 2+ + 2

На катодных участках происходит процесс восстановления водорода:

2Н + + 2

Н2

Н2  (рН 2+ с анионами ортофосфорной кислоты и ее кислых солей образуются фосфатные пленки:

(рН 2+ с анионами ортофосфорной кислоты и ее кислых солей образуются фосфатные пленки:

Fe 2+ + H2PO — 4  FeHPO4 + H +

FeHPO4 + H +

3Fe 2+ + 2 PO4 3-  Fe3(PO4)2

Fe3(PO4)2

Образующаяся фосфатная пленка химически связана с металлом и состоит из сросшихся между собой кристаллов, разделенных порами ультрамикроскопических размеров. Фосфатные пленки обладают хорошей адгезией, имеют развитую шероховатую поверхность. Они являются хорошим грунтом для нанесения лакокрасочных покрытий и пропитывающих смазок. Фосфатные покрытия применяются в основном для защиты металлов от коррозии в закрытых помещениях, а также как метод подготовки поверхности к последующей окраске или покрытию лаком. Недостатком фосфатных пленок является низкая прочность и эластичность, высокая хрупкость.

Анодирование – это процесс образования оксидных пленок на поверхности металла и прежде всего алюминия. В обычных условиях на поверхности алюминия присутствует тонкая оксидная пленка оксидов Al2O3 или Al2O3 ∙ nH2O, которая не может защитить его от коррозии. Под воздействием окружающей среды алюминий покрывается слоем продуктов коррозии. Процесс искусственного образования оксидных пленок может быть осуществлен химическим и электрохимическим способами. При электрохимическом оксидировании алюминия алюминиевое изделие играет роль анода электролизера. Электролитом служит раствор серной, ортофосфорной, хромовой, борной или щавелевой кислот, катодом может быть металл, не взаимодействующий с раствором электролита, например нержавеющая сталь. На катоде выделяется водород, на аноде происходит образование оксида алюминия. Суммарный процесс на аноде можно представить следующим уравнением:

2 Al + 3 H2O  Al2O3 + 6 H + + 6

Al2O3 + 6 H + + 6

Коррозионная стойкость — способность материала сопротивляться воздействию агрессивной среды. Она может определяться качественно и количественно: изменением массы образцов, показателей их физических и механических свойств, уменьшением толщины образцов, объема выделившегося водорода (или поглощенного кислорода) и др.

Коррозия причиняет огромные убытки. В результате нее металлические изделия теряют свои ценные технические свойства. Поэтому имеют очень большое значение меры борьбы с коррозией.

Они весьма разнообразны и включают следующие методы:

1. Защитные поверхностные покрытия металлов. Они бывают металлические и неметаллические. Металлические покрытия в свою очередь подразделяют на: гальванические; полученные, погружением в расплав; плакированием металлов; диффузионные и изотермически напыленные. Неметаллические покрытия бывают: силикатные (эмалированные); фосфатные; керамические, полимерные: лакокрасочные и порошкообразные.

3. Химический способ — применение ингибиторов коррозии.

4. Обескислороживание воды.

5. Создание сплавов с антикоррозионными свойствами.

Металлические гальванические покрытия изолируют металл от внешней среды. Их наносят электролитическим способом, подбирая состав электролита, плотность тока и температуру среды. Метод позволяет получать очень тонкие надежные слои металлов (цинк, никель, хром, свинец, олово, медь, кадмий и др.) и является экономичным. Покрытие железных изделий этими и другими металлами помимо защиты, придает им красивый внешний вид.

Тщательная очистка покрываемого изделия от загрязнений является одним из важных условий получения качественного покрытия. К загрязнениям относятся: жиры, масла и окислы. Обработку покрываемой поверхности производят тремя способами: механическим (шлифовка, песко- и дробеструйная очистка), химическим и электрохимическим (обезжиривание, травление и электрохимическое полирование). Хранение подготовленных изделий до покрытия не более 4 — 6 часов.

Например, кровельное железо предохраняют от коррозии цинком. Цинк, хотя и является более активным металлом, чем железо, покрыт снаружи защитной окисной пленкой. При ее повреждении возникает гальваническая пара железо-цинк. Катодом (положительным) служит железо, анодом (отрицательным) — цинк. Электроны переходят от цинка к железу, цинк растворяется, но железо остается защищенным до тех пор, пока слой цинка не разрушится до конца.

Методом погружения деталей в расплав наносятся например, покрытия из цинка и олова. Защитный слой (d = 10 — 50 мкм) имеет диффузионное сцепление с основой. Недостатки метода — трудность достижения равномерной толщины покрытия, а также большой расход металла, который например, при использовании цинка для слоя толщиной 25 мкм составляет до 600 г/м2.

Диффузионный способ защиты основан на изменении химического и фазового состава поверхностного слоя металла при вхождении в него подходящих элементов, которые обеспечивают коррозионную стойкость. Стали от атмосферной коррозии сохраняют цинкованием, алитирование применяют для защиты от окисления при повышенных температурах. Кремниевые покрытия (силицирование) используют для предохранения жаростойких металлов, борирование — для повышения износостойкости и прочности.

Плакирование металлов используют для изготовления биметаллических листов типа сталь-никель, сталь-титан, сталь-медь, сталь-алюминий. Его проводят методами совместного горячего пластического деформирования, электродуговой и электрошлаковой наплавкой, сваркой взрывом.

Напыляемые покрытия получают газотермическим, плазменным, детонационным и вакуумным способами. При этом металл распыляется в жидкой фазе в виде капель и осаждается на покрываемую поверхность. Метод прост, позволяет получать слои любой толщины с хорошим сцеплением с основным металлом. При вакуумном способе материал покрытия нагревают до состояния пара, и паровой поток конденсируется на поверхности изделия.

Методы напыления позволяют защищать сборные конструкции. Однако расход металла при этом очень значительный, а покрытие получается пористым и для обеспечения противокоррозионной защиты требуется дополнительное уплотнение термопластическими смолами или другими полимерными материалами. При восстановлении изношенных деталей машин пористость является весьма ценной, так как служит носителем смазочных материалов.

Стеклоэмалями называются стекла, наносимые тонким слоем на поверхность металлических предметов с целью защиты от коррозии, придания им определенной окраски и улучшения внешнего вида, создания отражающей поверхности и пр.

Производство эмалированных изделий включает в себя следующие операции: высокотемпературный синтез-варка эмалевых стекол (фриттов); приготовление из них порошков и суспензий; подготовка поверхности металлических изделий и собственное эмалирование — нанесение суспензии на поверхность металла, сушка и оплавление порошкообразного стекла в покрытие.

Стальные изделия грунтовой эмалью покрываются обычно двух- и трехкратно. Общая толщина получаемого покрытия в среднем равна 1,5 мм. После сушки полученного грунта при температуре 90 – 100 °С деталь далее обжигают при 850 – 950 °С. С целью увеличения долговечности эмалевых покрытий стальных труб в теплоэнергетике их наносят по слою напыленного алюминия.

В основе фосфатирования стальных изделий лежит процесс образования нерастворимых в воде двух- и трехзамещенных фосфатов железа, цинка и марганца. Они образуются при погружении изделий в разбавленный раствор фосфорной кислоты с добавкой однозамещенных фосфатов вышеперечисленных металлов. Получающийся фосфатный пласт хорошо сцеплен с металлической основой. Эти покрытия пористы, поэтому на них дополнительно нужно нанести лак или краску. Толщины фосфатных слоев составляют 10 – 20 мкм. Фосфатирование нужно вести окунанием или распылением.

В качестве керамической защиты используются покрытия на основе оксидов некоторых р-элементов, также кремниземистые, алюмисиликатные, магнезильные, карборундовые и другие. Получили развитие новые материалы, называемые керметы. Это металлокерамические смеси или комбинации металлов с керамикой, например Al — Al2O3 (САП), V – Al — Al2O3 (твэл). Они находят применение в реакторостроении. По сравнению с простой керамикой керметы обладают большей прочностью и пластичностью, имеют очень высокую сопротивляемость механическим и тепловым ударам.

Лакокрасочные покрытия наносят: распылением воздухом, высоким давлением и в электрическом поле; электроосаждением, струйным обливом, окунанием, валиками, кистью и т. д. Искусственная сушка красок может выполняться горячим воздухом, в камерах, инфракрасным и ультрафиолетовым излучениями.

Нанесение слоев из порошков полимеров осуществляют газопламенным, вихревым и электростатическим напылением. При температуре 650 –700 °С порошкообразный полимер размягчается и при ударе о подготовленную и нагретую до температуры давления полимера поверхность детали сцепляется с ней, образуя сплошное покрытие. Для напыления успешно используют полиэтилен, поливинилхлорид, фторопласты, нейлон и другие полимерные материалы.

Для катодной защиты стали в почве и нейтральных водных растворах минимальный потенциал составляет 770 – 780 мВ. Предусматривается одновременная пленочная изоляция поверхности изделия от контакта с коррозионной средой.

Анодную защиту применяют только для оборудования из сплавов, склонных к пассивации в данном технологическом растворе. Коррозия этих сплавов в инертном состоянии протекает гораздо медленнее. Используется источник постоянного тока с автоматическим регулятором потенциала анодной поляризации защищаемого металла.

В зависимости от агрессивности среды при анодно-протекторной защите применяют катоды из кремнистого чугуна, молибдена, сплавов титана и нержавеющих сталей. Так предохраняют теплообменники из нержавеющих сталей, работающие в 70 – 90 %-ной серной кислоте при температуре 100 –120 °С.

Ингибиторы коррозии — это вещества, замедляющие скорость разрушения металлических изделий. Даже в малом количестве они заметно снижают скорость обоих механизмов коррозии. Их вводят в рабочую агрессивную среду или наносят на детали. Они адсорбируются на металлической поверхности, взаимодействуют с ней с образованием защитных пленок и тем самым препятствуют протеканию разрушительных процессов. Некоторые антиоксиданты способствуют удалению кислорода (или другого окислителя) из рабочей зоны, что также снижает скорость коррозии.

Ингибиторами служат многие неорганические и органические соединения и разнообразные смеси на их основе. Их широко применяют при химической очистке паровых котлов от накипи, снятии окалины методом кислотной промывки, а также при хранении и перевозке неорганических сильных кислот в стальной таре и других. Например, для солянокислотной промывки теплосилового оборудования используют ингибиторы марок И-1-А, И-1-В, И-2-В (смесь высших пиридиновых оснований).

Создание сплавов с антикоррозионными свойствами заключается в легировании сталей такими металлами, как хром. При этом получают хромистые нержавеющие устойчивые к коррозии стали. Усиливают антикоррозионные свойства сталей добавками никеля, кобальта и меди. Легирование преследует достижение их высокой коррозионной стойкости в рабочей среде и обеспечение заданного комплекса физико-механических характеристик. Легирование сталей такими легкопассивирующимися металлами, как алюминий, хром, никель, титан, вольфрам и молибден придает первым склонность к пассивации при условии образования твердых растворов.

Для борьбы с МКК аустенитных сталей применяют:

а) снижение содержания углерода, что исключает образование хромистых карбидов;

б) введение в сталь более сильных, чем хром, металлов-карбидообразователей (титан и ниобий), что связывает углерод в их карбиды и исключает обеднение границ зерен по хрому;

в) закалку сталей от 1050 – 1100 °С, обеспечивающую перевод хрома и углерода в твердый раствор на их основе;

г) отжиг, обогащающий приграничные зоны зерен свободным хромом до уровня требуемой коррозионной стойкости.

Вопросы для самостоятельной работы. Основы теории коррозии, виды коррозии металлов, борьба и защита электрооборудования от коррозии Радиационные повреждения металлов и сплавов, борьба с радиационными повреждениями; исправление радиационных повреждений. Сварка и пайка в энергетике. Способы, сущность, преимущества и недостатки. Литература: Материаловедение. (Под общей ред. Б.Н. Арзамасова и Г.Г. Мухина) 3-е изд. переработанное и дополненное. М: Изд-во МГТУ им. Н.Э.Баумана, 2002.

Не нашли то, что искали? Воспользуйтесь поиском:

«>