Содержание

Настройки Canon LBP3010 для ЛУТ

Для хорошего результата ЛУТ важно сделать настройки в драйверах вашего лазерного принтера. Вот например, мой Canon LBP3010.

Отлючаем полутона, отключаем экономию тонера, ставим галку «печатать всё черным», ставим на максимум плотность тонера. Если у вашего принтера нет таких настроек, это грустно, но можно попробовать поискать подобные по смыслу.

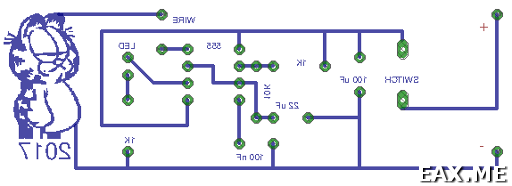

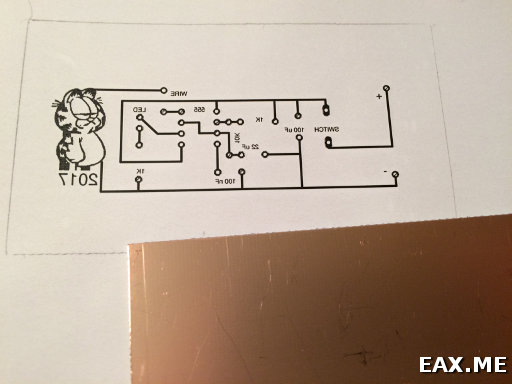

Распечатан чертеж ПП из программы Sprint Layout без зеркалирования. Далее я отрезаю лишний лист с небольшим отступом.

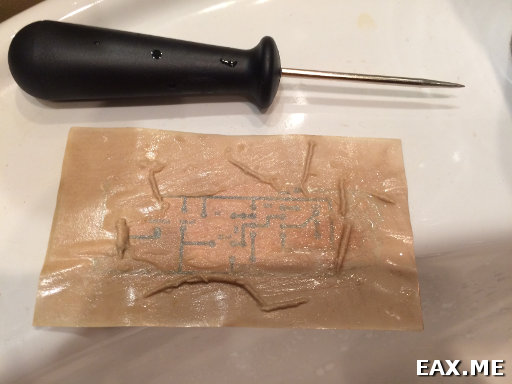

Накладываю чертеж на подготовленную заготовку, выравниваю, придерживаю пальцами и начинаю проглаживать нагретым утюгом. Тонер сразу плавится и фиксирует бумагу на заготовке.

Утюг у меня импортный с паром. Так вот, из такого утюга нужно слить воду и прогреть на максимуме, чтобы выгнать все остатки воды.

На максимуме я и гладил, немного придавливая утюг — он легкий, не то, что раньше были.

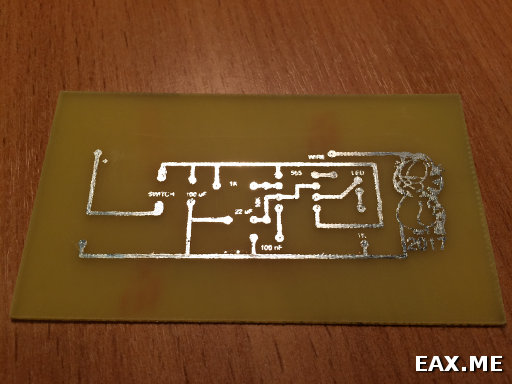

Вот пример неудачи, реально первый блин комом. Уж очень торопился, было не в терпёж. Плохо подготовлена поверхность и плата недогрета. Не весь тонер перенесся. Небольшие дефекты легко корректируются любым перманетным маркером. Но не такое безобразие.

Недогрев и перегрев — две основные причины плохих результатов. Тут четкие рекомендации дать трудно, всё зависит от мощности утюга, размера платы и пр. Двухсторонний текстолит прогреть труднее.

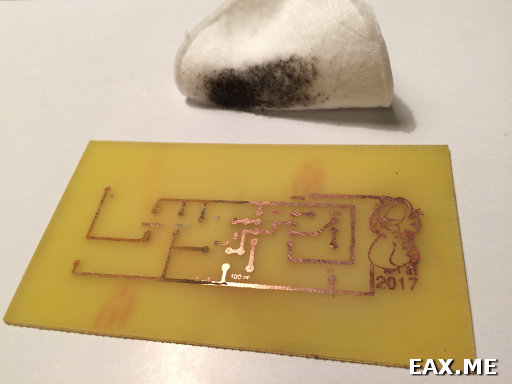

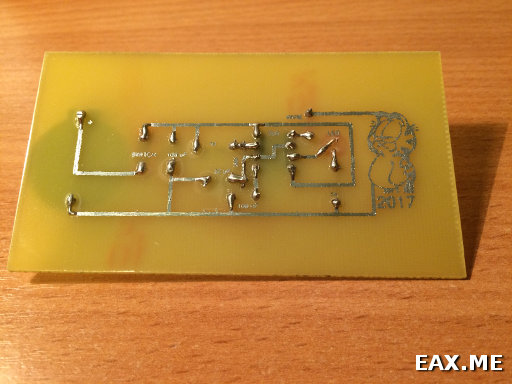

Второй блин получше. Эта печатка уже вытравлена перекисью с лимонкой, тонер ещё не удалён, отверстия не просверлены. Тут медь была легонько зашлифована очень мелкой шкуркой, обтёрта изопропиловым спиртом, по доброму равномерно прогрета (не забываем про края) — считал вслух до 100.

С хорошо прогретой заготовки, после полного её остывания, бумага свободно отходит даже без увлажнения. Но я на всякий случай мочил: мне не сложно, а вдруг так лучше.

Результатом доволен, рекомендую.

Настройки Canon LBP3010 для ЛУТ

Для хорошего результата ЛУТ важно сделать настройки в драйверах вашего лазерного принтера. Вот например, мой Canon LBP3010.

Отлючаем полутона, отключаем экономию тонера, ставим галку «печатать всё черным», ставим на максимум плотность тонера. Если у вашего принтера нет таких настроек, это грустно, но можно попробовать поискать подобные по смыслу.

Распечатан чертеж ПП из программы Sprint Layout без зеркалирования. Далее я отрезаю лишний лист с небольшим отступом.

Накладываю чертеж на подготовленную заготовку, выравниваю, придерживаю пальцами и начинаю проглаживать нагретым утюгом. Тонер сразу плавится и фиксирует бумагу на заготовке.

Утюг у меня импортный с паром. Так вот, из такого утюга нужно слить воду и прогреть на максимуме, чтобы выгнать все остатки воды.

На максимуме я и гладил, немного придавливая утюг — он легкий, не то, что раньше были.

Вот пример неудачи, реально первый блин комом. Уж очень торопился, было не в терпёж. Плохо подготовлена поверхность и плата недогрета. Не весь тонер перенесся. Небольшие дефекты легко корректируются любым перманетным маркером. Но не такое безобразие.

Недогрев и перегрев — две основные причины плохих результатов. Тут четкие рекомендации дать трудно, всё зависит от мощности утюга, размера платы и пр. Двухсторонний текстолит прогреть труднее.

Второй блин получше. Эта печатка уже вытравлена перекисью с лимонкой, тонер ещё не удалён, отверстия не просверлены. Тут медь была легонько зашлифована очень мелкой шкуркой, обтёрта изопропиловым спиртом, по доброму равномерно прогрета (не забываем про края) — считал вслух до 100.

С хорошо прогретой заготовки, после полного её остывания, бумага свободно отходит даже без увлажнения. Но я на всякий случай мочил: мне не сложно, а вдруг так лучше.

Результатом доволен, рекомендую.

Мой опыт изготовления печатных плат в домашних условиях по лазерно-утюжной технологии (ЛУТ)

Не то, чтобы в использовании печатных плат с дорожками, как на макетной плате, было что-то зазорное. Просто это не очень удобно, так как дорожки приходится соединять проводами. Да и элементы на плате зачастую можно разместить куда компактнее, чем это позволяет макетная плата. Существуют готовые платы без дорожек, которые решают вторую проблему, но не решают, а скорее даже усугубляют, первую. К счастью, существуют проверенные временем способы изготовления печатных плат своими руками, один из которых, так называемый ЛУТ (в английском языке — TTM, Toner Transfer Method), и будет рассмотрен в данном посте.

Примечание: Очень многое из написанного ниже я узнал благодаря господину DI HALT и его потрясающему сайту easyelectronics.ru. Я не претендую тут на изобретение чего-то нового. Мне просто хотелось чисто на память написать рассказ о том, как я изготовил свою самую первую печатную плату. Ну и, возможно, поделиться парой личных наблюдений касательно всего процесса, а также кое-какими специфичными для Linux моментами. Само собой разумеется, все написанное далее актуально и для других ОС.

Список покупок

Для изготовления печатных плат по ЛУТ понадобятся:

- Лазерный принтер. На форумах, посвященных электронике, можно найти треды, где обсуждаются разные подходящие для наших целей модели. Принтер HP LaserJet Pro P1102 является одним из самых дешевых. Он все еще продается во многих интернет-магазинах и к тому же превосходно работает под Linux. Лично я его и использовал. Заметьте, что, судя по отзывам, именно эта модель почему-то часто продается без USB-кабеля. Уточните его наличие у продавца и при необходимости закажите отдельно.

- Фотобумага для лазерной печати. Хорошо зарекомендовала себя глянцевая бумага Lomond в формате A4 130 г/м2 (0310141). Опять же, на форумах вам могут подсказать другую подходящую бумагу. Но эта считается одной из лучших и ее легко купить.

- Фольгированный стеклотекстолит толщиной 1 мм, штук 5, чтобы с запасом. Будьте внимательны — стеклотекстолит бывает разных размеров. В рамках этой заметки подойдет и самый маленький, 5 x 10 см, но в будущем вы можете захотеть изготовлять и платы побольше.

- Ножницы по металлу, чтобы обрезать стеклотекстолит до нужных размеров. Если размер стеклотекстолита вас устраивает, можно обойтись и без них.

- Микродрель, защитные очки и тиски, для просверливания отверстий в плате.

- Ацетон или что-то вместо него, что можно использовать в качестве растворителя и обезжиривателя. Например, отлично подходит средство под названием Degreaser 65.

- И еще: шкурка с маркировкой К36, или даже еще мельче, хлорное железо, большая банка флюса ЛТИ-120, припой без канифоли ПОС 40, лишняя зубная щетка и ватные диски (можно купить в любой аптеке), а также кисточка, тонкий несмываемый маркер для компакт-дисков и шило (продаются в любом магазине канцтоваров).

- Опционально — лак акриловый в виде спрея или для нанесения кисточкой. Лак в виде спрея более удобен, но его не стоит использовать в доме. Вариант для нанесения кисточкой ложится не так ровно, но его можно использовать в доме. Для него вам придется добавить к списку покупок еще одну, дополнительную кисточку.

Дополнение: Впоследствии микродрель, тиски и ножницы по металлу я заменил на Dremel. Подробности см в разделе «Сверлим отверстия».

Также нужен утюг и лишняя стеклянная или пластиковая посуда, но я полагаю, что они есть в каждом доме. Пинцет тоже не повредит, но я думаю, раз вы решили самостоятельно делать печатные платы, значит он у вас уже давно есть. Работать с мелкими электронными компонентами и проводочками без пинцета очень неудобно.

Подключение принтера

Хочется отдельно рассказать про подключение принтера HP LaserJet Pro P1102 в Linux. Предполагается, что CUPS и HPLIP у вас уже установлены, как это было описано в заметке Пример настройки десктоп-окружения в Arch Linux. Этому принтеру нужны проприетарные дрова, поэтому его установка осуществляется не через веб-интерфейс CUPS, как обычно.

После подключения принтера к компьютеру говорим:

Затем отвечаем на несколько несложных вопросов и соглашаемся распечатать тестовую страницу. У меня все просто заработало.

Часто для изготовления печатных плат по ЛУТ рекомендуют изменить настройки принтера — выставить DPI побольше, отключить toner save mode, и так далее. В моем случае подобные настроек у принтера не оказалось. Как выяснилось позже, все прекрасно получается и с дэфолтами.

Проектирование платы

В мире Linux есть по крайней мере две заслуживающие внимания программы для проектирования печатных плат — это KiCad и EAGLE. KiCad совсем бесплатный, EAGLE бесплатен для некоммерческого использования и имеет адекватную ценовую политику в прочих случаях. В итоге EAGLE мне понравился намного больше. Он имеет простой и удобный интерфейс, а также имеет ряд крутых фичей, например, генерацию проекта платы по схеме цепи, автоматическую разводку, поиск ошибок в схеме, а также проверку соответствия схемы и платы. Кроме того, выяснилось, что проекты EAGLE принимаются сервисом по изготовлению печатных плат Резонит. А вот проекты KiCad они не принимают. Наконец, «исходники» небезызвестных плат Arduino, которые доступны на arduino.cc, также открываются в EAGLE.

Дополнение: Похоже, Резонит перестал принимать проекты EAGLE. Однако я научился экспортировать его проекты в принимаемый всеми Gerber, там все оказалось не сложно. Также из альтернатив KiCad и EAGLE я обнаружил EasyEDA. Я в целом скептически отношусь ко всем облачным решениям, но штука эта довольно приятная. Вдруг вам понравится.

Дополнение: Спустя какое-то время я все-таки перешел с EAGLE на KiCad. Подробности можно найти в заметке Как я впервые делал печатную плату при помощи KiCad.

Будущую плату удобно сначала нарисовать в тетради в клеточку, а потом уже переносить в EAGLE. Поскольку это был мой первый опыт создания печатной платы, я хотел сделать что-то знакомое и простое. В итоге решил сделать плату для таймера 555 в автоколебательном режиме. Вот что у меня получилось:

Важно! Здесь предполагается, что элементы размещаются, как на макетной плате, то есть, они опускаются на плату сверху вниз. Этот рисунок печатается, как есть, безо всякого зеркального отражения. В процессе переноса на стеклотекстолит все дорожки окажутся в зеркальном отражении, поэтому текст в EAGLE я ввел в зеркальном отражении. При этом, поскольку элементы крепятся на плату с той стороны, где нет дорожек, все сойдется, в частности все выходы того же таймера 555 попадут именно туда, куда нужно. Легко запомнить — рисуем, как на макетной плате, печатаем как есть, и все сходится.

Кстати, картинка с Гарфилдом нужна не только как своего рода автограф, или там для красоты. С ее помощью в любой момент можно легко понять, где у платы верх и низ, где лево и право, а также в зеркальном ли отражении дорожки.

Перед тем, как переходить к следующему шагу, советую распечатать плату на обычной (не фото-) бумаге, и проверить, что все компоненты попадают ножками, куда должны, что им друг с другом не тесно, и так далее.

Нанесение тонера на стеклотекстолит

Стеклотекстолит заранее обрезаем ножницами по металлу до нужного размера. Печатаем рисунок с дорожками на фотобумаге, на ее глянцевой стороне (напомню — печатаем как есть, без отражения). Распечатанный рисунок не трогаем пальцами и по возможности бережем от пыли. Аккуратно обрезаем по размеру будущей платы. Я лично просто приложил стеклотекстолит к бумаге и обвел его по контуру карандашом, затем обрезал бумагу ножницами:

Теперь берем шкурку и трем медь на стеклотекстолите круговыми движениями. Задача — снять весь окисел. Затем наносим Degreaser 65 на ватный диск и обезжириваем им поверхность. После обезжиривания не трогайте поверхность будущей платы руками.

Катушку с припоем ПОС 40 на фото я поставил специально, чтобы было видно, как после снятия окисла медь начинает отражать все вокруг. Если она неплохо все отражала и до снятия окисла — что ж, значит его почти не было.

Ждем немного, пока поверхность высохнет. Затем кладем распечатанный ранее рисунок на стеклотекстолит, тонером к медной стороне. Разогреваем утюг на максимум. Прижимаем его на пару секунд с одной стороны бумаги, придерживая вторую рукой, затем прижимаем со второй стороны. Важно, чтобы бумажка при этом никуда не сползла. Затем водим утюгом по бумаге то тех пор, пока она не пожелтеет. Водим долго, давим сильно. Результат выглядит примерно так:

Стеклотекстолит сейчас очень горячий, даем ему время остыть. Как остынет, помещаем его под струю воды на 2-3 минуты. Затем берем пинцет или шило и царапаем им поверхность бумаги. Задача — расцарапать поверхность и дать воде проникнуть под нее. Держим еще немного под струей воды, затем пальцами скатываем бумагу от центра к краям. Вот как это выглядит:

Когда бумаги останется совсем тонкий слой, снимаем его при помощи зубной щетки:

Должны снять всю бумагу, поэтому трем тщательно. Давить можно сильно, так как повредить тонер зубной щеткой практически невозможно. Затем вытираем заготовку и даем ей высохнуть. Внимательно изучаем ее в свете лампы под разными ракурсами.

Кусочки бумаги или растекшийся тонер, образующие лишние соединения между дорожками, можно удалить при помощи шила. Если что-то плохо прорисовалось или блестит там, где блестеть не должно, дорисовываем тонким несмываемым маркером. В моем случае тонер перенесся просто прекрасно и ничего дорисовывать не пришлось.

Травим плату

Дополнение: Альтернативный способ травления описан в статье Травим плату перекисью водорода с лимонной кислотой.

Понадобится пластиковая или стеклянная посуда. Я использовал ненужный герметичный контейнер для еды. Наливаем в него воду, желательно кипяченую и теплую, затем в воду добавляем хлорное железо. Хлорного железа все кладут по-разному. В целом, если не доложить — не страшно, можно потом досыпать или просто плата будет дольше травиться. Если переложить, раствор потом можно будет использовать повторно. Я лично положил 2 чайные ложки на одну обычную (не большую) кружку воды. Будьте осторожны! При добавлении хлорного железа в воду выделяется много тепла, поэтому кладите его понемногу и размешивайте.

Раствор можно трогать руками, но руки потом нужно не забыть помыть с мылом. Ни в коем случае не тащите немытые руки в глаза или рот, ну и вообще, лучше пользуйтесь пинцетом. Учтите также, что раствор сильно пачкается и трудно отмывается, поэтому остерегайтесь его попадания на одежду.

Будущую плату помещаем в раствор медью вниз. Притом, опускаем заготовку под углом, чтобы под ней не образовалось пузырьков воздуха. Чтобы заготовка не касалась дна и медь беспрепятственно отсоединялась от нее, можно повесить ее на кусок скотча или изоленты.

Оставляем плату травиться минут на 15. Точное время зависит от температуры воды, размера вашей чайной ложки и ряда других факторов. Над контейнером можно поставить настольную лампу с обычной лампой накаливания. Она будет слегка подогревать раствор, что немного ускорит процесс. Если сильно торопитесь, ванночку можно время от времени слегка покачивать из стороны в сторону, помогая тем самым меди отсоединяться от поверхности будущей платы. Тонкий стеклотекстолит, толщиной всего 1 мм, позволяет видеть прямо сквозь него, протравились ли дорожки на обращенной ко дну стороне заготовки. На следующем фото отчетливо видны протравленные дорожки и отвалившаяся от платы медь в виде осадка:

По истечении 15 минут достаем заготовку, промываем под струей воды, проверяем напросвет, что все вытравилось. Если недотравилось — помещаем обратно в раствор.

Следующим шагом нужно снять тонер (и маркер, если вы его использовали). Для этого я использовал все тот же Degreaser 65 и ватные диски:

На приведенном фото справа тонер уже снят, а слева еще нет. Удивительно, но мелкие подписи типа «555», «LED» и даже «100 nF» превосходно читаются. В середине внизу можно увидеть небольшие артефакты. Если честно, я не до конца уверен, почему они появились. Можете предложить свои версии в комментариях.

Раствор нам больше не понадобится. Разные люди утилизируют его по-разному. Кто-то через воронку переливает в бутылку и выбрасывает в мусорный бак, кто-то выливает в землю у себя на садовом участке, многие просто выливают в унитаз. Насколько я смог выяснить, сильно разбавленный раствор безопасен и для труб и для природы, поэтому можно просто лить в унитаз или включить кран и выливать по чуть-чуть. Каких-либо законодательных ограничений, насколько мне известно, тут не существует.

Лужение платы

В принципе, лудить плату не обязательно, но желательно. Зачем это нужно — проще потом будет припаивать элементы, дорожки не лопнут при сгибании платы, да и выглядеть плата после лужения будет как-то солиднее. Также лужение устраняет всевозможные микроразрывы, если они есть.

Все очень просто и занимает минут 5 времени. Кисточкой наносим на поверхность платы флюс ЛТИ-120, паяльную станцию ставим на 350 градусов, затем наносим на паяльник припой без канифоли ПОС 40 и водим им по дорожкам. В результате припой прилипает к меди и плата из золотистой становится серебристой. Есть видео от DI HALT, очень наглядно показывающее весь процесс.

Наносите на жало паяльника как можно меньше припоя. Если припой ложится ровным слоем и постоянно кончается, значит вы все делаете правильно. Если один шарик припоя раскатался по всей плате и еще остается избыток в виде неровностей на поверхности дорожек, значит взяли слишком много. Горячим паяльникам дорожки теребите не слишком долго — их так можно и оторвать.

Результат выглядит как-то так:

Флюс с платы превосходно смывается обычным мылом, мочалкой и теплой водой из под крана. Кисточку можно не отмывать. В следующий раз просто поболтайте ее немного во флюсе и она снова станет мягкой.

Затем можно проверить отсутствие микротрещин и прочих дефектов с помощью мультиметра, переведя его в режим измерения сопротивления. Между двумя точками, соединенными дорожками, он должен показывать что-то типа 0.5 Ом. Если соединения нет, так и должен показывать. Соответствующая индикация разная у разных мультиметров.

Сверлим отверстия

Чтобы отверстия получались в точности там, где вам нужно, плата должна быть зажата в тисках, а дрель направлена строго перпендикулярно поверхности. Дрель нужно держать двумя руками. Обязательно используйте защитные очки! Очень советую потренироваться на ненужной плате, отметив на ней места, где вы хотите просверлить отверстия, карандашом. Найдите наиболее удобный для вас способ сверленаия.

Лично я остановился на таком. Плата фиксируется в тисках перпендикулярно столу и лицевой стороной ко мне. Сидя я держу микродрель обеими руками и толкаю ее от себя в плату. Отверстия получаются просто идеальными.

Кто-то предпочитает сверлить стоя, зафиксировав плату параллельно столу и подложив что-то под нее (например, кусок дерева), чтобы сверло резко не вылетало из платы. Видел в сети и другие варианты, например, при котором дрель фиксируется, а плата держится в руках. В общем, способов много. Главное — будьте осторожны, включайте голову и постарайтесь не остаться без рук.

Дополнение: Время показало, что это не самый лучший сверления плат. Для сверления отверстий я остановился на инструменте Dremel 3000 вместе со стойкой Dremel 220, которая превращает его в сверлильный станок. Комплект нормальных сверл по металлу был куплен в ближайшем хозяйственном магазине. Также Dremel подходит для резки (стеклотекстолита, пластика, оргстекала, алюминия, дерева, фанеры, …), гравировки, фрезерования, и ряда других задач. Например, с его помощью я снимал маску с печатных плат и подправлял пластиковые модели, напечатанные на 3D-принтере. В общем, крутейший инструмент.

Завершающие шаги

Припаиваем элементы, как обычно. Проверяем, что все работает. Затем плату можно покрыть лаком. Это не обязательно и все равно не изолирует все контакты. По моему опыту изолировать лаком места пайки практически невозможно. Кроме того, оголенные контакты все равно останутся на стороне платы с торчащими элементами. Однако лакировка несколько продлевает срок службы платы.

Чтобы на поверхности не образовывалось неровностей, плата должна сохнуть в горизонтальном положении. Для защиты сохнущего лака от пыли стоит накрыть плату картонной коробкой. Если вы приобрели лак в виде спрея, учтите, что (1) брызгать им нужно с расстояния около 20 см (2) по инструкции после использования лака его нужно «продуть» вверх ногами (3) лак сильно воняет, долго выветривается и липнет практически ко всему, поэтому для его нанесения по возможности лучше выйти на улицу.

Если вы недовольны тем, как лежит лак — не переживайте, он прекрасно снимается при помощи Degreaser 65. Брызгаете его прямо на лак, ждете секунд 10, пока пропитается, затем снимаете чистой тряпкой. Для снятия лака в труднодоступных местах средство можно нанести на тряпку, а затем намотать ее на пинцет. В общем, для нанесения лака есть больше одной попытки.

Фотография окончательного результата с одной стороны:

При условии полного отсутствия опыта в ЛУТ изготовление платы вместе с лужением и просверливанием отверстий суммарно заняло у меня часа три. Все зависит от размера платы и других условий, конечно.

Исходники EAGLE-проекта вы найдете в этом репозитории на GitHub.

А как вы изготовляете печатные платы в домашних условиях? Какой принтер и фотобумагу используете, чем обезжириваете, как травите и как утилизируете травящий раствор, в чем проектируете платы, и так далее?