Содержание

Системы нижнего подогрева печатных плат (серия НП)

.jpg)

Заказать у производителя напрямую

или задать вопросы по оборудованию и стоимости

Термостол НП 6-5 ПРО с регулятором температуры ТП 1-10 0,5

Рабочая поверхность 65 х 50 мм

Цена 27 000 руб (Есть рассрочка 0%)

(в цену включен регулятор температуры+термостол)

Термостолы разных размеров в ассортименте для нижнего равномерного подогрева печатных плат для ремонта и производства печатных плат а так же для пайки оплавлением по термопрофилю.

|

|

|---|

|

|

|

|

|

|

|

| Пайка алюминиевых печатных узлов при мелкосерийном выпуске светодиодной продукции на термостолах серии НП. | Предварительный подогрев печатных узлов на термостлах при ручной пайке и ремонте SMD с помощью паяльников и мини-фенов. | |

|

Профессиональный монтаж и ремонт сложных печатных узлов содержащих микросхемы BGA и микросхемы с малым шагом выводов, а также восстановление шариковых выводов микросхем BGA (ребол BGA). |

|

Большинство предприятий оборонно-промышленного комплекса и сервисных центров России по достоинству оценили функциональность и высокие технические характеристики термостолов марки ТЕРМОПРО. |

|

|

|

|

|

| По заказу производим столы радиомонтажника со встроенным нижним подогревом печатных плат. | |

Цены на нижний подогрев ТЕРМОПРО

Термостол НП 6-5 ПРО с регулятором температуры ТП 1-10 0,5

Термостол НП 6-5 ПРО с регулятором температуры ТП 1-10 КД 0,5

Термостол НП 6-5 ПРО с регулятором температуры ТП 1-10 КД ПРО 0,5

.jpg)

Термостол НП 10-6 ПРО с регулятором температуры ТП 1-10 0,5

Термостол НП 17-12 ПРО с регулятором температуры ТП 1-10

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

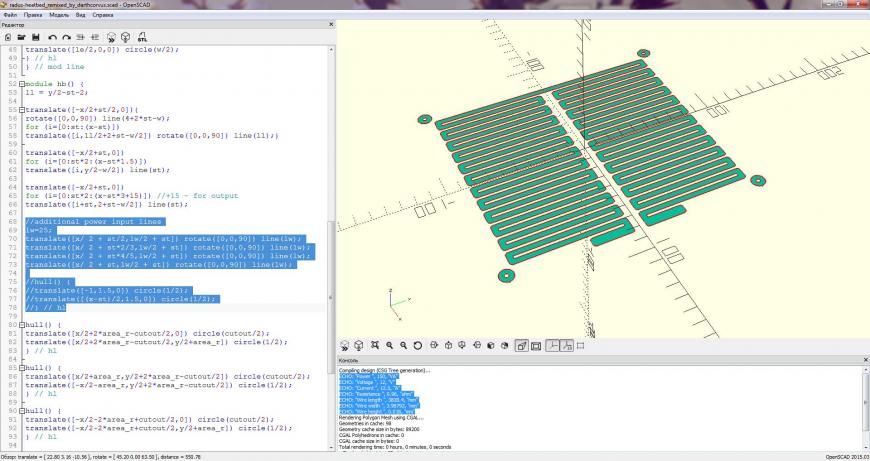

Всех приветствую, господа и дамы. Я к Вам сегодня с маленьким экспериментом. Собираю себе ещё один принтер в качестве очередного проекта по самообучению (или от нечего делать — не знаю), но вот незадача — область печати у него какая-то нестандартная вышла, а именно 17×15 см, и под неё нужен стол, да и не обычный, а хотя бы чуть тёплый. Можно, конечно, раскошелиться на обычный алюминиевый стол 20×20 с Али, но он, если и влезет в корпус, то уж сильно впритык, и будет это не очень рационально.

Пришла в мою голову идея сделать себе нагревательный стол самому. Высчитал размеры, сделал модели крепления стола, распечатал их, всё померил пару раз, скатался на Юнону (рынок наш) за листом текстолита (2 мм толщина, металлизация заявлена 0,35, но по факту нет этого там и близко) и засел за изучение опыта соратников по репрапу и прочим техноизвращениям. Оказалось, немало народу уже прошло этой дорогой, причём с самыми разными результатами.

Разводить себе плату, высчитывая длину и ширину проводников как большинство, я не хотел — у меня это если бы и получилось, то явно дня через три без сна и отдыха, а этого я себе позволить не могу. Наугад совсем рисовать дорожки и зажмурившись подавать на это питание я тоже не желал. Пошёл другим путём — тем самым, который меня всегда выручает в принтеростроителных задачах. А именно — поиск по Thingiverse. Нашёл я замечательный калькулятор. В него мне пришлось внести небольшие правки, а именно сделать отводы для пайки проводов (добавлением пары линий), да и поиграть с параметрами немножко. Разводка получилась одноконтурной (длинная нитка в две змейки), но меня для первого раза устраивает. Компиляция показала 12,5 А тока на стол, но я это особо не учитывал, ибо и ширина линий при фрезеровке может уплыть и толщина металлизации мне неизвестна доподлинно. Далее экспорт в DXF, открытие в ARTCAM, и долгое нудно построение G-кода вырезания этого стола из куска текстолита Pocket-операциями, закрепление листа саморезами на столе фрезера и долгожданный запуск.

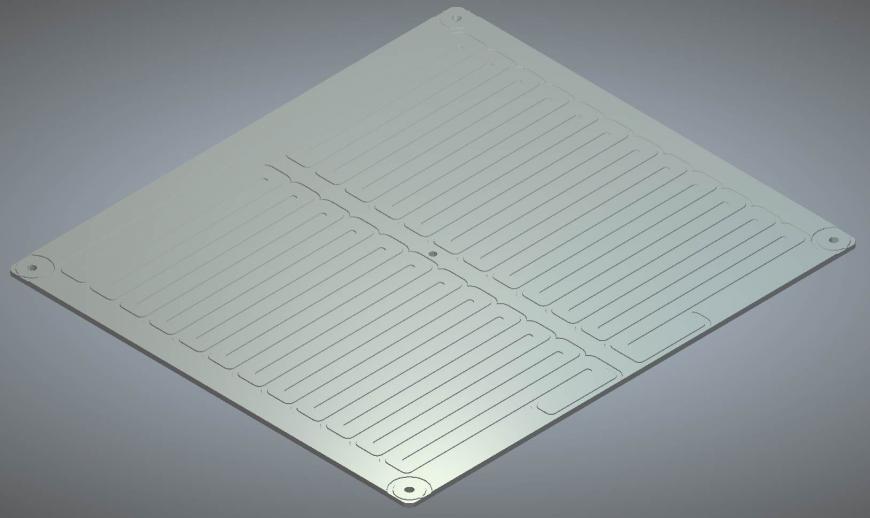

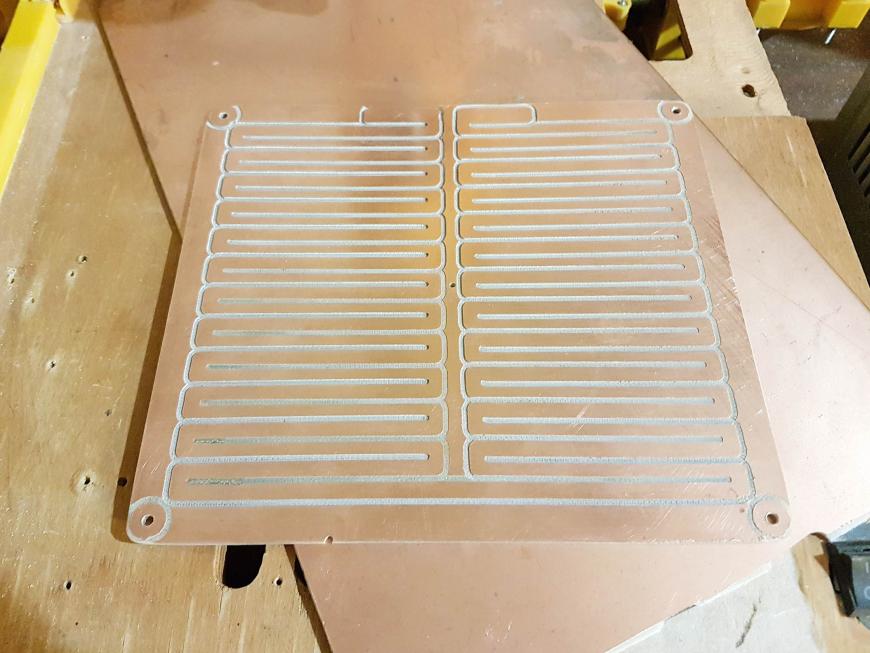

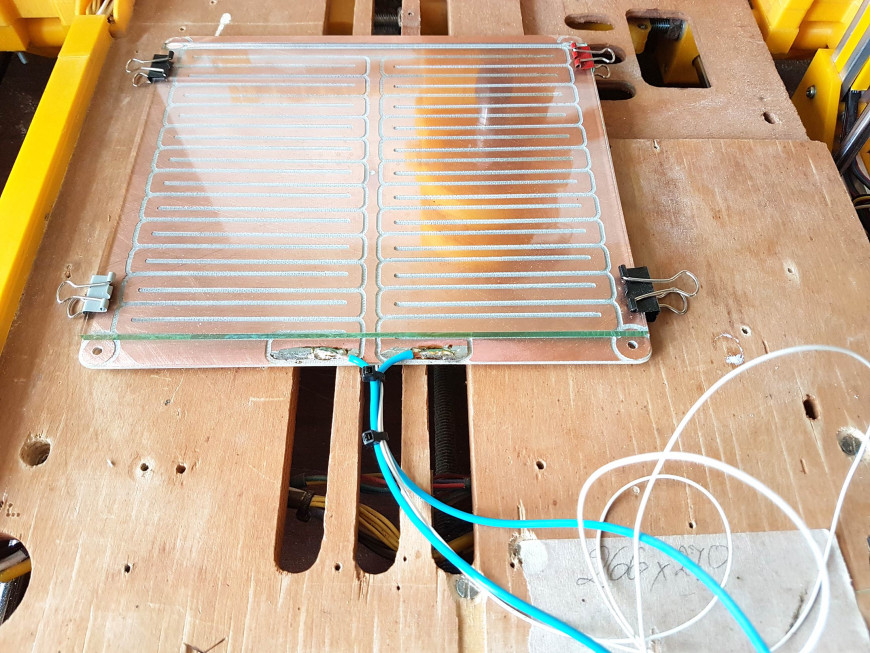

Итоговый вид стола — горячая змейка, отверстие под термистор, под крепления

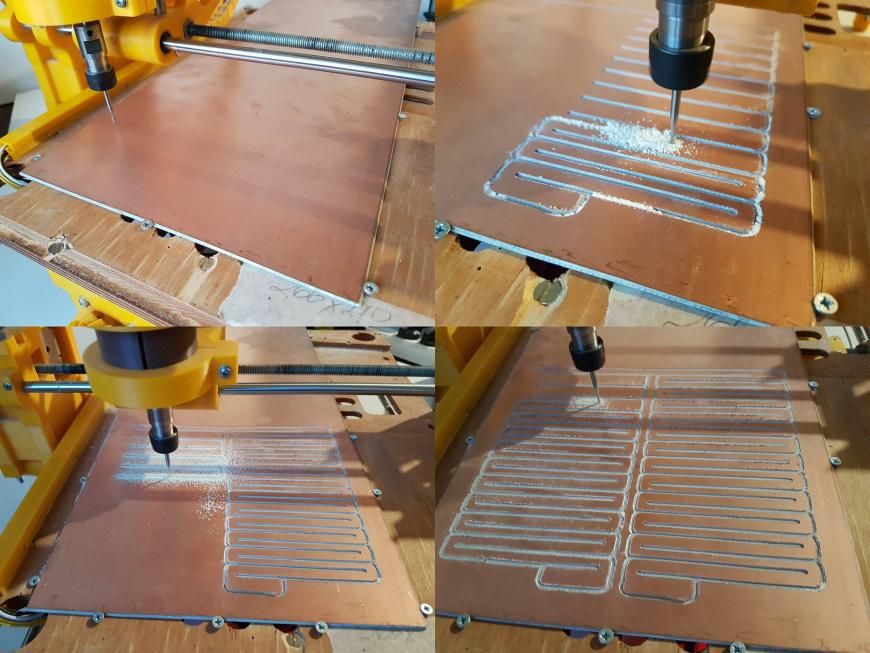

Вырезание я проводил на уже засветившемся тут моём стоящем обычно без дела фрезере PortalCyclone. Я всё ещё не умею им нормально пользоваться (парадокс, но я зачем-то собрал себе станок, чтобы запускать его раз в полтора месяца), так что я вообще сомневался, что что-то получится. Вообще, я сделал сразу чуть ли не все ошибки, которые можно — явно неверно выбрал подачу резания (точнее, я её не указывал и какая-то по умолчанию встала), взял слишком большую глубину врезания и со слишком большим вылетом закрепил тонкую фрезу 1,8 мм. Вообще, мелкие точные работы мой фрезер делает очень чудесно (я логотип своей фирмы вырезал и выводил сложный корпус флешки и просто гонял разные рельефы, и мне очень понравилось), но только если всё правильно настроить. Тут же я совсем перегнул с параметрами, да настолько, что фреза резала слишком быстро и всё время была из-за этого отогнутой (собственно, про жёсткость igsru был отчасти прав в своём комментарии о том, что не верит в жёсткость моей поделки — на таких режимах она оказалась никакая, но это же и спасает фрезу от поломки, так что всё относительно), как результат дорожки получились разной ширины, а повороты «слизанными». Всё это выглядит на первый взгляд как люфт (который близок к 0 в механике, да и круги получаются круглые), который не люфт, а недостаток жёсткости.

Вырезание в процессе (на фото пыль убрана, но её много). Сначала был тихий ужас (глубина резания раза в 3 больше нужной, скорость раза в два), потом я просто смирился — жаба душила выкидывать кусок текстолита, раз я за него деньги заплатил.

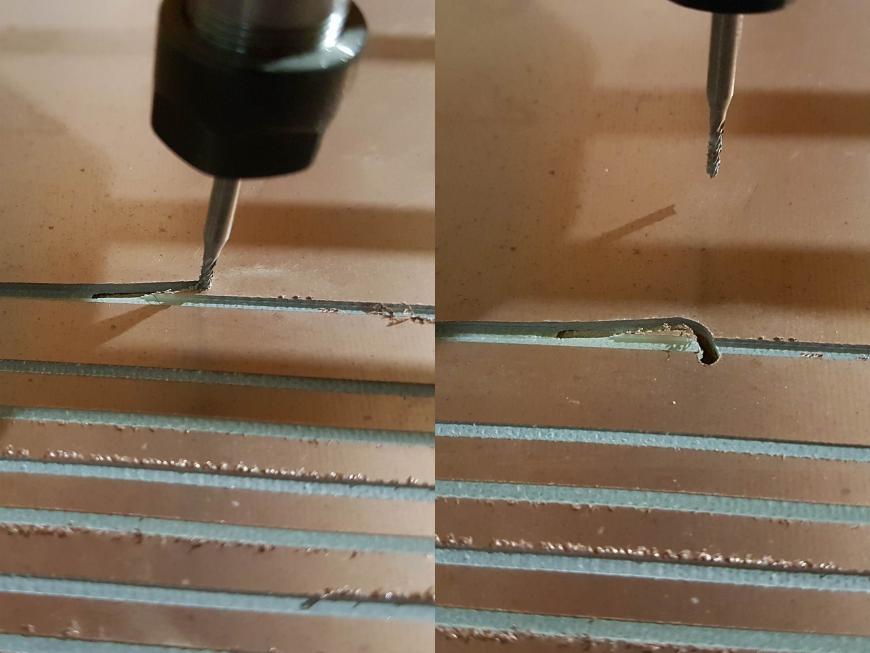

В самом конце фреза по одной только ей ведомой причине соскочила и ушла в сторону, заклинив работу на

95% (она бы ещё сломалась, если бы я не стоял рядом), и это подтверждает мысль о том, что она отходила от своей траектории не из-за люфта, а из-за напряжения; также при проходе двух соседних перекрывающихся траекторий она соскакивала на проторённую колею, что ещё больше заставляло меня нервничать, ибо жаба во мне не позволила прервать процесс и перенастроить его, запоров кусок текстолита (конечно, я взял его с запасом, но жалко), а заставляла нервно ходить рядом и надеяться, что что-то из этого всё же выйдет. Вот и вышло.

А вот и фреза застряла. Всё перекосило. Когда я её нежно выводил, я запустил только вращение, и она прогрызла себе ещё дорожку.

Так как работа была условно запорота уже в процессе вырезания стола по контуру на предпоследнем слое, то это не только не стало фатальным, но и вообще уже ни на что, собственно, не повлияло — дремель и напильник позволили вручную завершить процесс за пять минут, а дорожки при всех отклонениях в ширине, получились всё равно очень близки по параметрам к заданным, и я себе в первый раз это прощу. В завершение обработки — немного напильника по периметру и по меди, затем наждачка по лицевому слою, а потом прочистка канавок отвёрткой от медных ошмётков. Стол готов.

Собственно, сам стол готов.

В итоге я получил некоторый урок по фрезерованию, а также лучше узнал особенности работы своего же фрезера, но стол в итоге после обработки напильником вышел очень даже пригодным к использованию, так что проект не остановился. Ну, ещё я надышался пылью от текстолита и не уверен, что это очень полезно для здоровья.

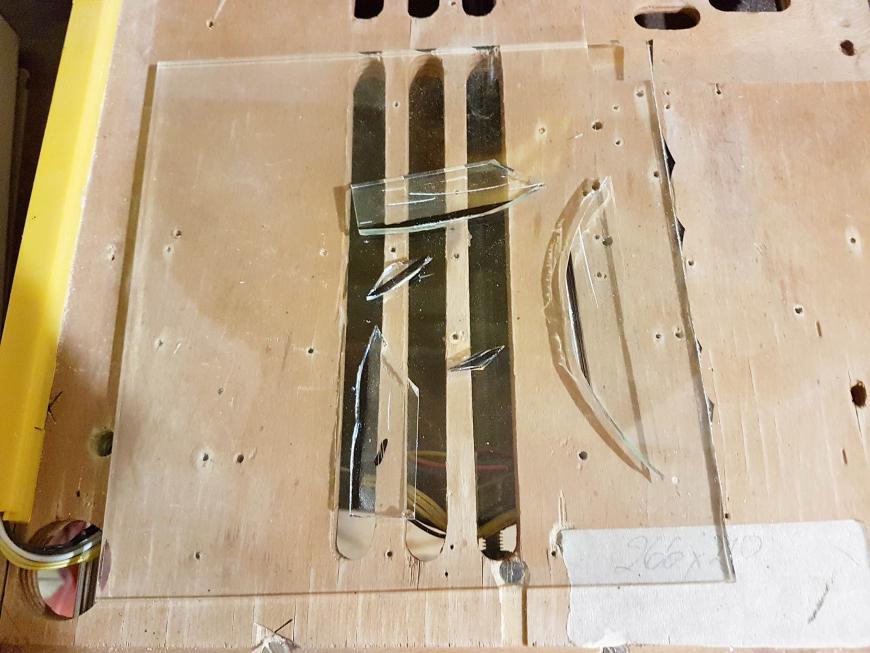

Теперь о стекле. После вырезания стола я пытался с помощью подручных средств обломать до нужных размеров запасное стекло от моего многострадального HyperCybe (я стёкол купил не одно, а сразу пять, когда собирал, ибо начитался, какие же оконные стёкла хрупкие, царапаются, лопаются, выгибаются, куски стекла с моделью отваливаются и так далее, бла-бла-бла), но у меня вышла порнография какая-то. Оказалось, что стекло без стеклореза обломить очень сложно. Его не режет и даже не царапает практически ничто, только один калёный напильник под определённым углом смог прочертить прямую линию, по которой стекло всё равно отломиться целиком отказалось.

Да, стекольных дел мастер — одна из тех профессий, которые я не освоил.

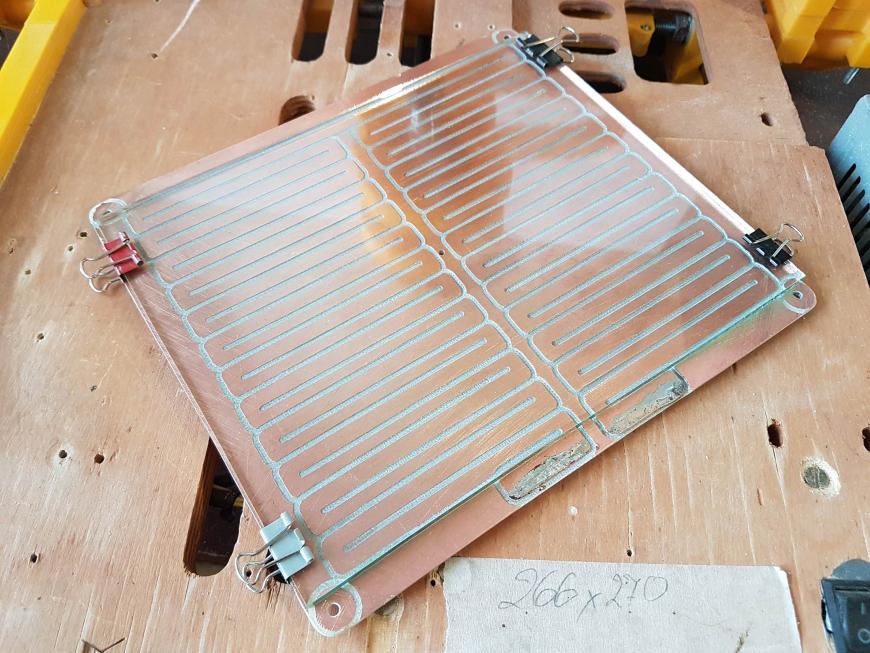

Так вот. Раз первое же стекло от HyperCube уже год работает (один маленький скол и почти без царапин), следующим утром я пошёл в ту же мастерскую, заказал себе три стёклышка (на случай, если всё же что-то лопнет от перепада температур или кривых рук) размером 190×152 мм. Стекло попросил то же самое — оконное 4 мм, дома предусмотрительно и аккуратно наждачкой сгладил края, чтобы не заработать себе очередной шрам, (а моя любовь к экспериментам богато отражается на руках, да и не только на них), и на 4 канцелярских прищепках зацепил на стол. Думаю, оно тоже будет вечным.

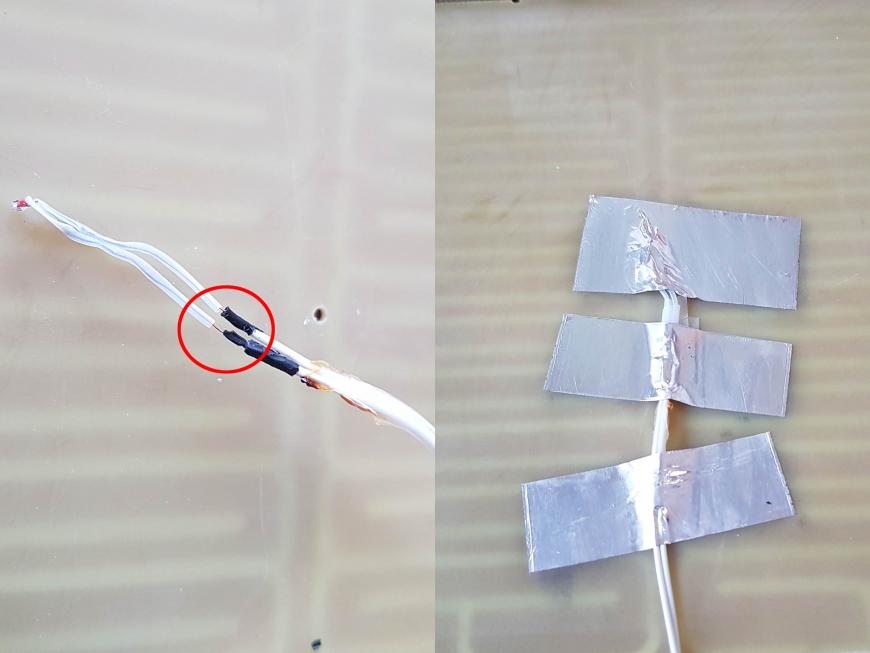

В центр стола я капнул чуть КПТ-8 (термопроводный клей у меня взял да высох, гадина), засунул туда полуживой термистор от давно кончившегося хотэнда, и прижал к текстолиту самоклеющейся алюминиевой фольгой. Оголённые части проводов (да, тот хотэнд эксплуатировался нещадно, и его жизнь потрепала) я обмотал тефлоновой лентой и приклеил той же фольгой к текстолиту. От всё того же нагревателя я отрезал красные термостойкие провода и припаял их к столу, они чуть были удлиненны кусками оранжевого провода в ПВХ изоляции, я так и оставил. Стол я поставил на 4 пружинках для термоизоляции на свой PortalCyclone, ибо фиг знает, что там случится при подаче на такую самоделку напряжения.

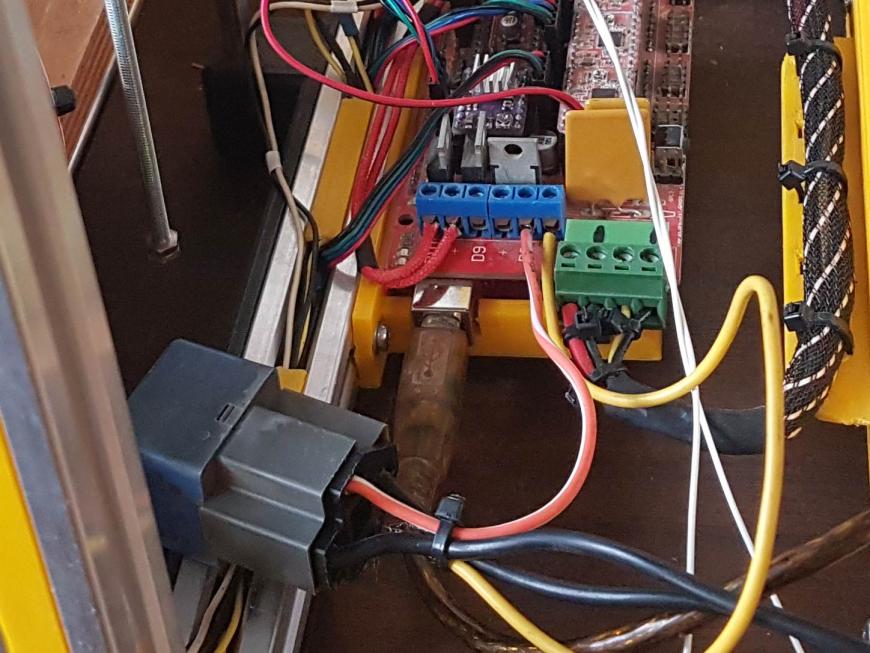

Дальше я вытащил на свет недособранный следующий мой принтер (в нём у меня уже стоит единственная свободная ардуина с рампсом, готовящиеся стать сердцем этого принтера, этому же принтеру и стол делаю), подключил термистор и стол в штатные места. Прошивка там уже стоит какая-то с поддержкой стола для тестов, так что программные переделки не требовались.

RAMPS, проводка. Оранжевые провода были припаяны к красным проводам стола ещё до этого эксперимента.

Ну, вроде бы всё готово… Ключ на старт!

Проверка работы:

-

Первый запуск.

Подключил я стол в родные контакты RAMPS, выставил в репетире 100°C и включил нагрев. Минуты две я вдыхал аромат горячего текстолита, ожидая подвоха. Стол как-то очень подозрительно уверенно грелся всё это время, но ровно на 75° нагрев просто пошёл в обратном направлении, а секунд через 30 на экране красовалась красная ошибка нагрева, сказавшая мне, что что-то пошло не так. Мосфет горячий, предохранители прямо обжигающе горячие. После того, как всё остыло, я ткнул на пару секунд нагрев и всё снова заработало. Как следствие делаю вывод, что это всё предохранитель на рампсе, а значит ток великоват. Ладно, думаем дальше.

Второй запуск.

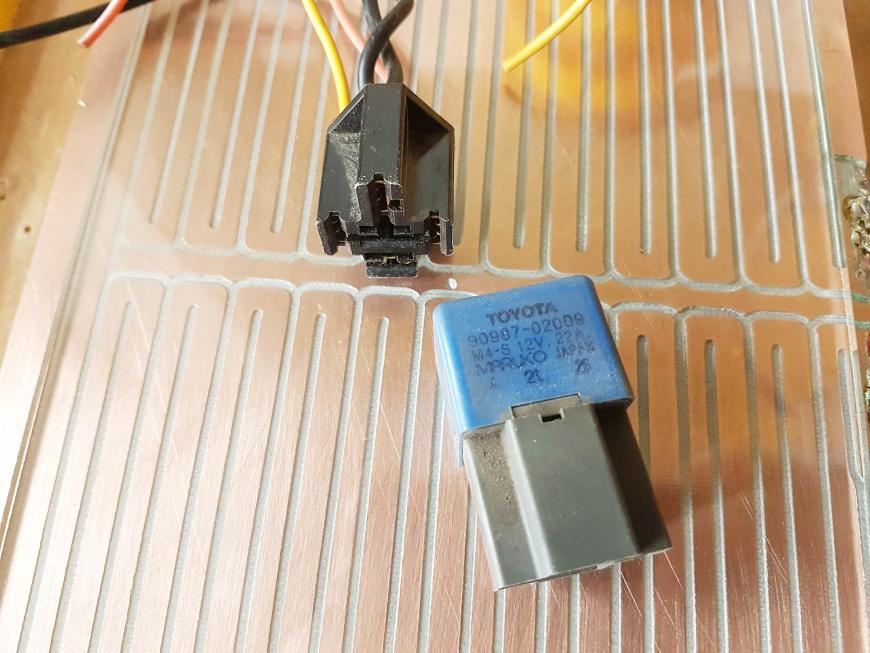

Эврика! Автомобильное реле! У меня на пресловутом HyperCube сделано реле на стол для разгрузки мосфета (хотя там как раз оно и не требуется особо, токи умеренные и никакого эффекта оно не дало), решил я пойти по тому же сценарию. Реле новых у меня не нашлось, но я взял единственное подходящее старое тойотовское 4-контактное реле аж на 22А. Выплавил в б/у колодке от какой-то автосигнализации дырку в середине (в реле вместо центрального контакта пластиковый кубик, так что просто так не подходит), и оно после этого вошло как слива во всем известное отверстие с лёгким щелчком. Подключаю, начинаю нагрев. Первую минуту или две всё опять шло хорошо, но после запахло жареным! Это начал явно дымиться и медленно белеть красный негорючий провод, которым я подключил стол (а провод, напомню, был отрезан от старого картриджа для хотэндов). Провод горячий шопипец и явно не тянет ток. Ладно, выключаем питание, думаем дальше.

Третий запуск.

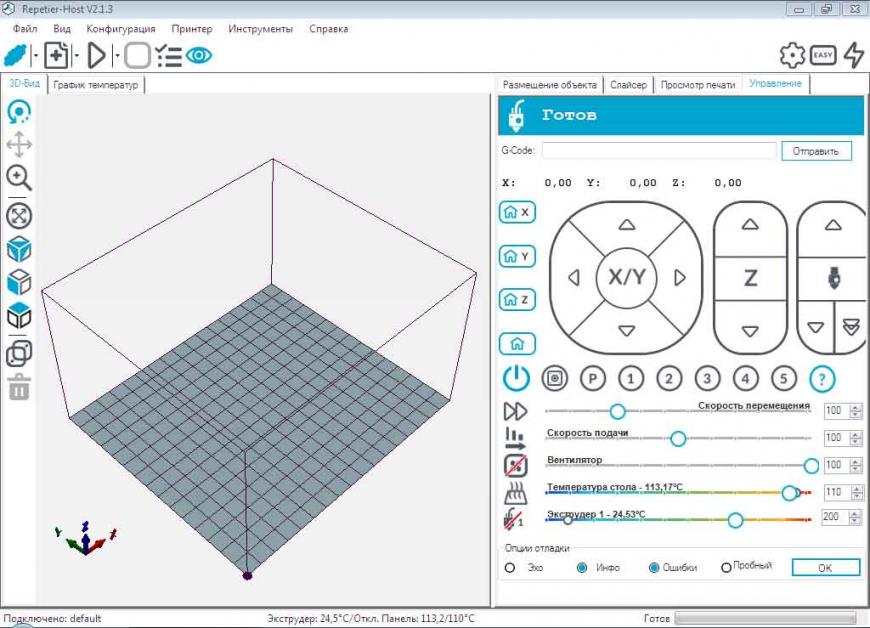

Провода заменил на ПВС 1,5 мм2. Пропаял на всякий случай получше. Включил. Греются, но уже не так страшно и не дымятся точно. С холодного старта психологический рубеж в 75° (при первом запуске тут уже был провал) принтер прошёл за 1 минуту 40 секунд. А всего с 26° до 100° стол нагрелся за 2 минуты 38 секунд (замерялось от щелчка реле до числа 100 на экране секундомером). И это без утеплителя или каких-то подложек (пока). Ещё через минуту ровно стол достиг 120°, но уже не мог стабилизироваться на ней и плавал около 116-117 градусов. Значит, успех! Правда, на 120° фольга моя от нагрева отклеилась и термистор выпал (может от того и поплыли показания, а, капитан Очевидность?), но сомнений у меня нет, что комфортные и желанные 110 я получу без напряга.

Температуру я сфотографировать не могу — стол на вид такой же, а вот скриншот приложить могу. Кстати, имеет место небольшой избыток мощности: принтер замечает, что температура достигла нужной с задержкой, тут он на 113-114 щёлкнул реле и пошёл остывать. Значит, температура до 10° гулять может.

Собственно, меня всё пока что устроило на все 300%. Все проблемы тут решаемые, кроме страха, что всё это сгорит к чёртовой матери с красивым фейрверком.

Мой план: заменить провода на ПВС 2,5 мм2; приклеить термистор на термопроводный клей; найти изолирующую подложку (пробку или резину на листе оргалита, как я делал в прошлый раз), которая и нагрев ускорит и прижмёт термистор получше, если её подпружинить как следует. Разве что все пугают, что стёкла на таких режимах (нагрев, думаю, ускорится раза в полтора-два) уж очень любят лопаться, но посмотрим, посмотрим. И надо ещё подумать о предохранителе на питание стола.

Отклеилось. Буду думать.

Кстати для понимания моих требований к столу: мой текущий принтер даже с утепляющей подложкой на чёрном столе MK3 с 4 мм стеклом не выжимает больше 95° (без подложки — 75°), да и пока до этой температуры дойдёт, можно до магазина сходить, да и кофейку попить время останется.

Мне вообще ещё очень хотелось померить ток через стол, но я не смог заставить себя это сделать, хоть и прекрасно понимаю, что меня оно не укусит, но то, что он уже приличный, у меня сомнений не вызывает. В голове всё ещё остались воспоминания о первом моём включении тестера в режим измерения тока прямо в розетку (я ребёнком ещё был, у меня физика ещё в школе даже не начиналась), когда один щуп подплавился у меня в руке, провода из него током просто порвало на куски, а разъём щупа из тестера вырвало или отпаяло током из платы, забавный был тогда день рождения, да… В общем, нервирует меня эта идея с измерением токов, и я отложу измерения хотя бы до того дня, когда рак на горе свистнет. А может, и того дальше…

Правда, я решил своим китайским тестером за 200 рублей с пятилетней батарейкой таки померить сопротивление стола. Показания устаканились где-то на 2Ω. Но что-то я не верю, что на двух Омах за 3 минуты можно больше ста градусов получить на не самом маленьком столе, но хрен знает — два Ома так два Ома.

В общем, вот стол с новыми проводами. Ждёт своего будущего.

Короче, не знаю, какой вывод из всего этого сделать. Страшно мне пока этот ядерный стол использовать в принтере, но чую, что придётся — ибо принтер, кажется, я ещё прошлым летом собирать начал, как раз к грядущему лету и закончу, а без стола принтер, мягко говоря, не очень полезен в хозяйстве.

Но, как минимум, жизнеспособность идеи я подтвердил себе, да и пофрезеровал что-то более-менее сложное наконец-то, но уж я очень не люблю собирать устройства, токи в которых стол за 3 минуты нагревают до 110 градусов, плюс у кого-то коммутация таких токов приводит к полосам на модели, чего мне бы не хотелось. Боюсь я теперь своего детища, но буду внедрять потихоньку, и если не сгорю заживо, обязательно напишу о принтере с этим ужасным монстром отдельную статью.

Всем удачи и до встречи в следующих заметках сумасшедшего!

По прозьбам трудящихся, вот конструкция столика для пайки, в частности светодиодов 5050.

У подогрева платы галогеновым прожектором нарисовались парачка недостатков, первое, это неравномерный нагрев, вдоль лампы нагрев сельнее, к краям меньше, и второй, слепит маслость, при работе )))

Поэтому была собрана сия плитка.

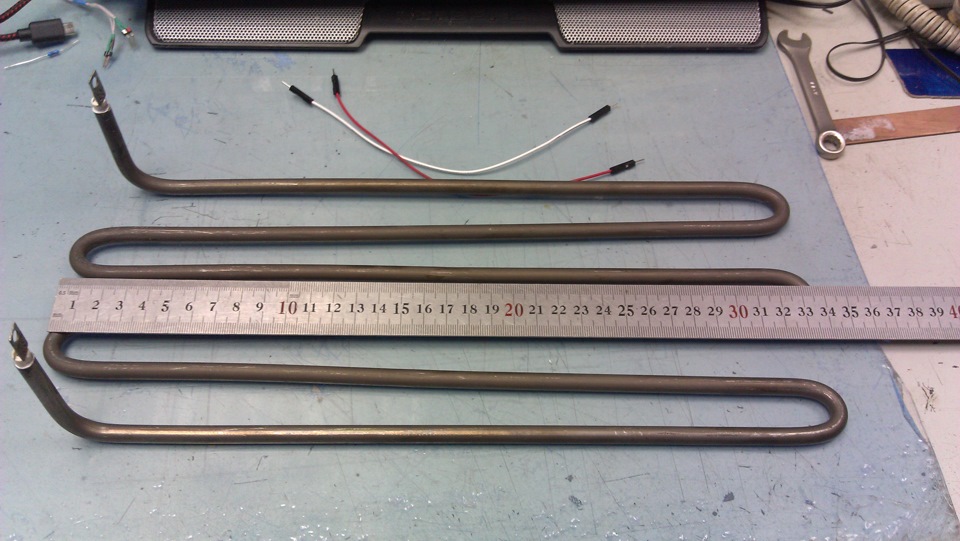

Нагреватель взят от промышленной электроплиты, от одной секции, в чугунном корпусе которой находятся 2 ТЭНа по 3кВт 220в, взят один, вот такой конструкции.

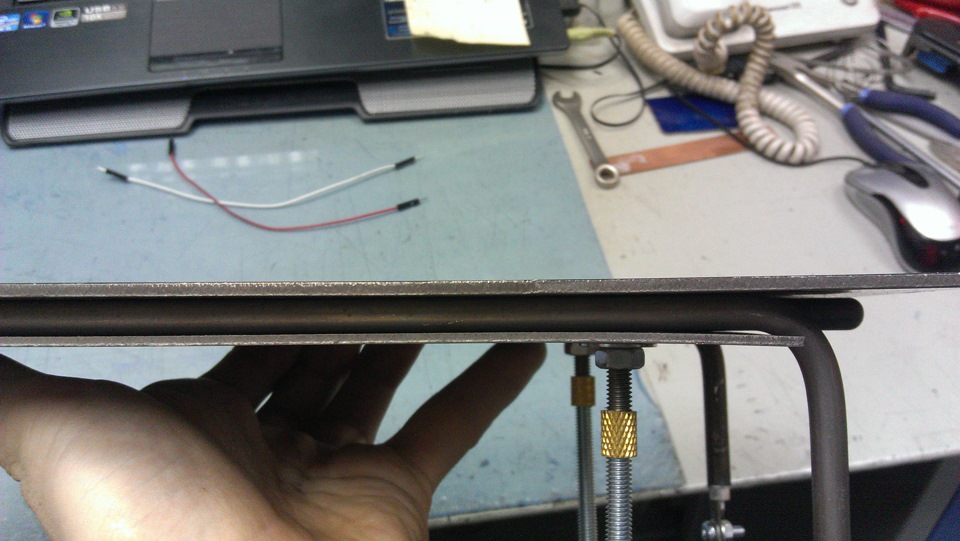

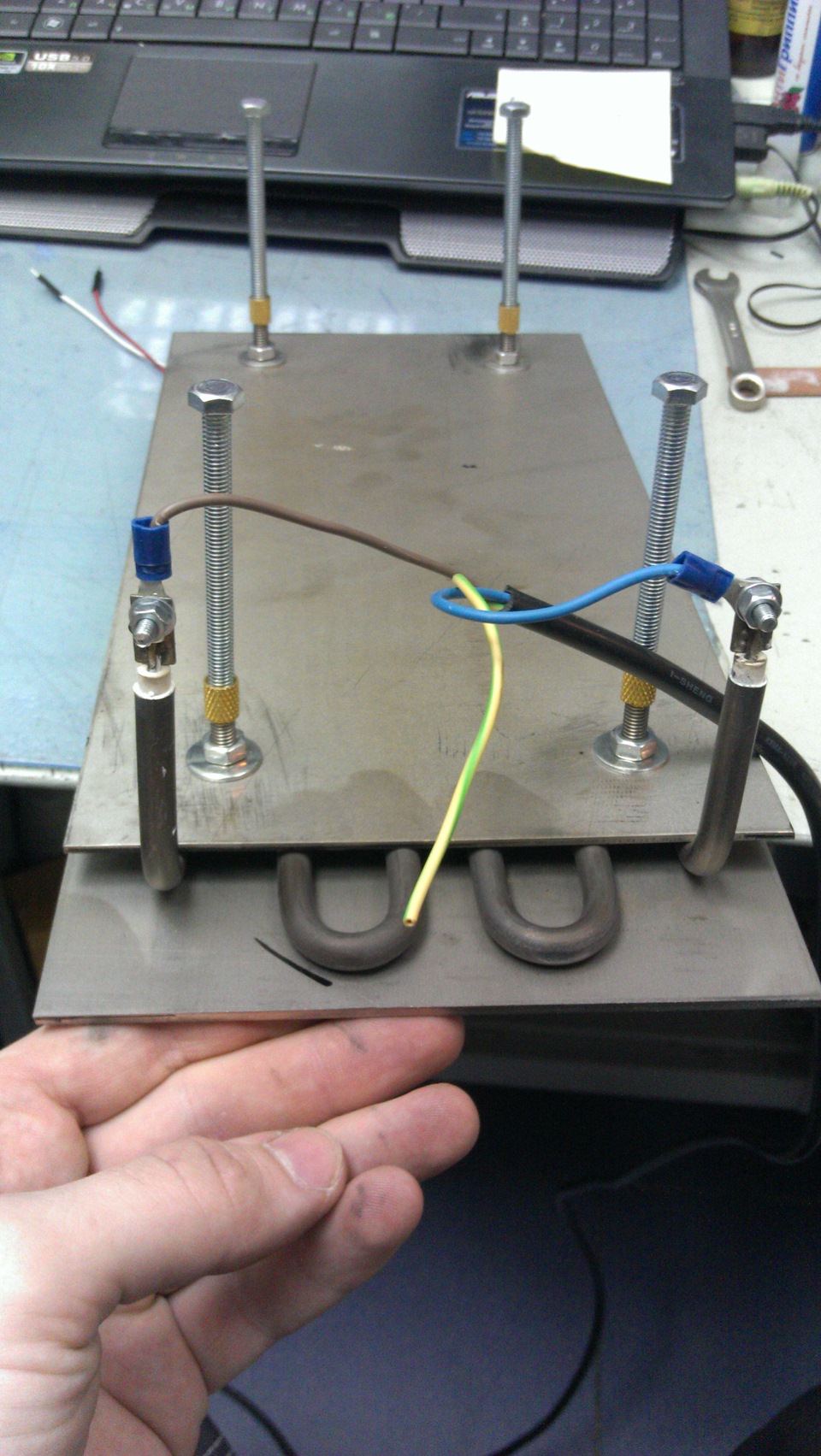

В качестве верхней пластины взят титановый лист примерно 3-4мм и подходящего габарита, к пластине приварины 4 болта, так, что бы они находились между "волнами" ТЭНа, сверху накрыто второй пластиной и стянуто гайками, получается этакий сендвич.

Через бронзовые втулочки (отпиленные забивные анкера) к крепёжным болтам прикручены болты М6 с таким расчётом, что бы вывода ТЭНа не касались стола, в качестве токоподвода использовался обрезок провода с вилкой.

В дальнейшем может добавлю терморегулятор, нагревается махом.

т.

т.