Содержание

Содержание:

Ни для кого не секрет, что на себестоимость выплавляемого металла огромное влияние оказывает качество применяемой руды. Именно поэтому на сегодняшний день все большее развитие получают производства, связанные с обогащением рудных ископаемых, которые позволяют получить высококачественный концентрат железной руды.

Преимущества применения обогащения руды.

Обогащение — первичная переработка руды с целью увеличения содержания железа и снижения количества вредных примесей. Применение такого дополнительного технологического процесса позволяет достичь следующих результатов:

- Повышается содержание в материале железа.

- Значительно улучшаются условия, при которых происходит восстановление железа.

- Уменьшается количество получаемого шлака, что положительно влияет на рабочие характеристики печи.

- Происходит значительное снижение энергетических ресурсов, в частности кокса.

В цифровом значении это выглядит так — каждый добавленный процент железа приводит к увеличению производительность на 2,4%, настолько же снизив при этом расход кокса.

Критерии оценки обогащения.

Эффективность данного технологического процесса должна подвергаться комплексной оценке, один тот факт, что в концентрате существенно повышается содержание железа, еще не говорит об эффективности обогащения. Для того, чтобы получить объективные данные следует контролировать следующие показатели.

- Содержание железа в исходной руде.

- Содержание железа в концентрате.

- Количество металла в отходах обогащения, в так называемых хвостах.

- Количество получаемого в итоге концентрата.

Только информация обо всех этих данных способна показать реальную картину. Ведь можно значительно увеличить количество выпускаемого концентрата, но металла окажется в нем недостаточно, или наоборот.

О качестве получаемого концентрата свидетельствуют два коэффициента:

- Обогащения — характеризует разницу содержания железа в концентрате и руде (во сколько раз больше)

- Сокращения — дает информацию о том, насколько вес руды больше веса концентрата.

Способы обогащения железных руд.

В промышленных масштабах обогащение руд осуществляется несколькими способами, которые позволяют получать концентрат железной руды различного качества.

- Самым простым и соответственно старым методом обогащения железной руды можно назвать способ простой промывки водой. При этом струи жидкости, подаваемой под давлением, размывают включения глины, очищая руду. Производительность данного метода конечно не слишком велика, поэтому он и применялся на некрупных предприятиях. Сейчас он может использоваться только в комплексе с другими методами обогащения.

- Флотация основана на различных поверхностных свойствах различных веществ. Для очистки в специальные бетонированные емкости подают исходный материал в виде пульпы, которая состоит из руды, воды, пенообразующих и флотирующих веществ. Пульпа постоянно перемешивается при помощи подачи воздуха. При этом части железа, соединяясь с пузырьками воздуха, выносятся вверх, в пенную шапку, с которой и удаляются из устройства. Пустая порода под своим весом опускается на дно установки. Данный способ позволяет извлекать из руды до 90% железа, при этом его содержание в концентрате составляет 60%.

- Наиболее распространен на отечественных предприятиях метод электромагнитного обогащения, принцип действия которого основан на различной магнитной проницаемости разных веществ, входящих в состав руды. Данным методом можно извлечь несколько меньший объем железа, чем флотацией, около 85-87%, содержание в концентрате остается таким же — 60%. Разделяют два способа магнитного обогащения — мокрый и сухой. В первом для переработки используется пульпа, которая подается в специальные ванны с встроенными электромагнитными барабанами. При сухом обогащении измельченная руда поступает в магнитные сепараторы различных конструкций.

- Обогащение гравитационным методом основано на применении смесей (суспензий), плотность которых подобрана таким образом, что она большая, чем у пустой породы, но меньшая чем у железа. В ходе процесса железо оседает на дно сепаратора, а шлак всплывает и удаляется из него. Подобные установки способны получать до 250 тонн концентрата в час.

В завершение хотелось бы сказать следующее: рудный концентрат представляет собой тонкодисперсное вещество, поэтому подавать в печь его в таком виде не представляется возможным. Он поступает на технологические линии по агломерации или для получения окатышей. Только в таком окускованном виде концентрат можно применять в сталеплавильном производстве. Что касается экономической целесообразности обогащения железных руд, то, учитывая постоянно ухудшающееся качество добываемого материала, перспективы данного направления переработки очевидны.

Обогащением руды называется операция, увеличивающая содержание железа или снижающая содержание вредных примесей в руде. Обогащение позволяет существенно повысить содержание железа в шихте доменных печей, улучшить условия восстановления железа, уменьшить выход шлака, улучшая тем самым ход печи и снижая расход кокса при возрастающей производительности. Установлено, что в средних условиях плавки повышение содержания железа в шихте на 1% позволяет увеличить производительность печи на 2—2,5% при снижении удельного расхода кокса на 2—2,5%.

Рисунок 1.9. Магнитные сепараторы

а — барабанный для мокрой сепарации; б — ленточный для сухой сепарации

Получаемые на обогатительных фабриках концентраты содержат до 65—68% Fe. Эффективность обогащения оценивается по величине показателей обогащения. На обогатительных фабриках ежесменно определяют содержание железа в исходной руде, в концентрате и в отходах обогащения — хвостах. Чем выше содержание железа в концентрате и чем ниже оно в хвостах, тем эффективнее считается обогащение.

Выходом концентрата называется соотношение масс концентрата и исходной руды (последняя принята за единицу). Аналогично вычисляется и выход хвостов. На обогатительной фабрике сумма масс концентрата и хвостов равна массе исходной руды, т. е. сумма выходов концентрата и хвостов равна единице.

Выход концентрата при обогащении может быть вычислен по содержаниям железа в руде, концентрате и хвостах. Извлечением железа в концентрат называется соотношение масс железа в концентрате и в исходной руде.

Наконец, вычисляются коэффициенты обогащения и сокращения. Первый из них показывает, во сколько раз содержание железа в концентрате больше, чем в исходной руде, а второй — во сколько раз масса концентрата меньше массы исходной руды.

Эффективность обогащения необходимо оценивать по всем показателям обогащения одновременно. Так, высокое содержание железа в концентрате может сопровождаться низким выходом концентрата и низким извлечением железа в концентрат. Наоборот, высокий выход концентрата связан с пониженным содержанием железа в нем и т. д.

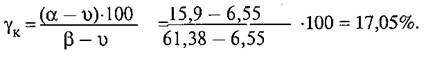

Выполним пример подсчета показателей обогащения для условий Качканарского ГОКа (Северный Урал), где содержание железа в руде, концентрате и хвостах составляет соответственно a = 15,9%; В = 61,38%; V = 6,55% (1984 г.).

(1.2)

(1.2)

Выход хвостов: Yхв = 100 — 17,05 = 82,95%.

Извлечение железа в концентрат:

(1.3)

(1.3)

Извлечение железа в хвосты: Eхв = 100 — 65,82 = 34,18%.

Коэффициент обогащения: Kо =(BFe/aFe = 61,38/15,9 = 3,87.

Коэффициент сокращения: Кс = 1/Yк = 1/0,1705 = 5,86.

Таким образом, из 1 т руды получают 170,5 кг концентрата. При этом 65,82% Fe используется затем в металлургическом переделе, а 34,18% Fe теряется безвозвратно с хвостами. Общий расход электроэнергии на дробление, измельчение и обогащение составляет на КачГОКе 68,8 кВт-ч/т концентрата.

Наиболее древним способом обогащения руд является мойка, в ходе которой на дробленую руду во вращающемся барабане направляется сильная струя воды, способная отделить глинистую пустую породу от рудного вещества. На концентрационных столах, в отсадочных машинах для разделения рудных минералов и пустой породы используется различие плотности этих компонентов руды: 2,65 г/см 3 для кварцита и 5,26 г/см 3 для гематита.

Обогащение руды флотацией основано на неодинаковых гидрофильности и гидрофобности минералов. Наибольшее распространение получил метод магнитной сепарации руды, когда измельченную руду пропускают через магнитное поле. Удельная магнитная восприимчивость магнетита высокая (до 97350*10 -6 см 3 /г), в то время как кварц относится к диамагнетикам (-0,47*10 -6 см 3 /г).

В барабанном магнитном сепараторе Эдисона неподвижный электромагнит 1 располагается внутри вращающегося барабана 2, на внешнюю поверхность которого подаются обогащаемая руда с водой. Частицы пустой породы оседают на дно бака, а частицы магнетита притягиваются к поверхности вращающегося барабана и могут быть смыты с нее только вне магнитного поля, что позволяет выделить концентрат магнитной сепарации (шлих).

На рисунке показана также конструкция ленточного магнитного сепаратора для обогащения (сухой сепарации) сильно магнитных руд. Конструкция включает транспортерную 7 и убирающую 2 ленты и делительную перегородку 3. Производительность магнитных сепараторов достигает 45-50 т/ч при обогащении тонкоизмельченных магнетитовых железных руд.

Концентраты обогащения руды представляют собой весьма тонкий порошок и не могут быть загружены в доменные печи без предварительного окускования на фабриках окатышей или агломерационных фабриках. Много внимания в металлургической промышленности уделяется усреднению химического состава железных руд. Содержание железа в руде и агломерате, загружаемых в данный момент в доменные печи, не должно отличаться от среднего арифметического за длительный период более чем на + 0,5 абс.%.

Среднеквадратическое отклонение "сигма" содержания железа в разовой пробе а может быть вычислено по среднему арифметическому аср из n проб по формуле:

(1.4)

(1.4)

Результаты работы усреднительных установок оцениваются величиной степени усреднения: Куср = а1:а2 (где а1 и а2 — величины стандартных отклонений до и после усреднения). Если плавка ведется на рудах постоянного состава, то персонал доменного цеха имеет возможность снизить до предела расход кокса, работая без перегрева печей и не опасаясь аварийного похолодания печей. При этом достигается ровный экономичный ход доменных печей с соответствующим повышением их производительности.

Прибывающая на металлургический завод руда выгружается на рудный двор вагоно опрокидывателем. В современных условиях более 90% рудной части шихты доменных печей состоит из агломерата, поэтому усреднение руды ведется на агломерационных фабриках. Прежде доля неподготовленной руды в доменной шихте была значительной. По этой причине, а также для создания запасов руды на зимнее время доменные цехи имели обширные рудные дворы. Прибывающая руда разгружается вагоноопрокидывателем 1 в рудную траншею 2, откуда мостовым грейферным краном 3 укладывается в штабель высотой до 17 м. Расстояние между длинной и короткой ногами крана, определяющее ширину штабеля, достигает 115 м. По длине рудный двор занимает весь фронт доменных печей. Число кранов обычно в 2 раза меньше числа доменных печей. Вся руда, загружаемая в печи, проходит усреднение на рудном дворе. Для этого руду из рудной траншеи в формируемый штабель укладывают послойно. Машинист крана должен рассыпать руду по возможности более тонким слоем на всю длину штабеля, перемещая по мосту тележку со слегка открытыми челюстями грейфера. При этом руду каждого эшелона составит один из горизонтальных слоев 5 формируемого штабеля.

Руда следующего эшелона, по составу отличающаяся от предшествующей, будет уложена выше таким же тонким горизонтальным слоем. Штабель формируют до определенной высоты. Иной порядок соблюдается при заборе руды из сформированного штабеля для загрузки ее в доменные печи. Забор руды осуществляется вразрез штабеля с таким расчетом, чтобы грейфер захватывал одновременно как можно больше слоев, усредняя тем самым состав отгружаемой со склада руды.

Агломерация железной руды и тонких концентратов перед доменной плавкой позволяет существенно улучшить технико-экономические показатели работы доменных печей, увеличить их производительность. Значительные капитальные затраты на строительство фабрик агломерации рудного сырья и расходы на их эксплуатацию сравнительно быстро компенсируются экономией кокса и ростом выплавки чугуна на предварительно окускованном сырье. В настоящее время промышленностью используются два метода окускования: агломерация руд и концентратов и производство окатышей из концентратов.

Процесс агломерации («Aglomeration» — от франц., англ. окускование, спекание, укрупнение), изобретенный в 1887 г. англичанами Ф. Геберлейном и Т. Хантингтоном, первоначально использовался в цветной металлургии для обжига и окускования сульфидных руд, сера которых служила топливом для процесса спекания.

Позднее немецкие инженеры В. Джоб (19O2 г.) и С. Завельсберг (1905 г.) применили этот метод к пиритным огаркам, пылеватым железным рудам и колошниковой пыли. Содержание серы в железных рудах обычно невелико. Поэтому рудная пыль предварительно смешивалась с 6—7 мас.% коксовой мелочи. Тепла, выделяющегося при горении коксовой мелочи, было достаточно для плавления шихты (1300-1500 °С).

Процесс спекания железной руды осуществляется первоначально в чашевых установках периодического действия. Продувка спекаемого слоя в чаше снизу вверх связана с рядом технологических неудобств, ограничивающих производительность установок. Главными из них являются высокая запыленность цехов и переход при напоре выше 5 кПа к режиму кипящего слоя. В 1906 г. А. Дуайт и Р. Ллойд предложили принцип вакуумной агломерации с просасыванием воздуха через спекаемый слой сверху вниз.

При этом вакуум (до 20 кПа) под колосниковой решеткой создается с помощью отсасывающего вентилятора — эксгаустера. Ход процесса спекания руд и концентратов в чашевой установке, эксплуатируемой, как это принято сейчас, в вакуумном режиме, отражен на рисунке. Первым на колосниковую решетку укладывают слой постели — агломерата крупностью 10—20 мм без топлива. Постель препятствует просыпанию шихты через зазоры между колосниками (до 6 мм), уменьшает вынос пыли. Кроме того, слой постели на конечной стадии процесса агломерации предохраняет колосниковую решетку от воздействия высоких температур, повышая ее стойкость и предотвращая приваривание пирога готового агломерата к колосниковой решетке.

Средний состав шихты агломерационных фабрик черной металлургии России

| Компоненты шихты | Фракция, мм | Содержание в шихте, кг/т агломерата |

| Агломерационная руда и шлихи сухой магнитной сепарации | 2 близка к 30 м 2 . |

Огромная поверхность теплообмена и значительная кажущаяся теплоемкость холодной и влажной агломерационной шихты обусловливают высокую интенсивность теплообмена между шихтой и газом. Последний, двигаясь в шихте на пути 20—30 мм, охлаждается до 800-850 "С, т. е. до температуры ниже температур воспламенения коксовой мелочи в продуктах сгорания, содержащих 5—10 % O2.

Таким образом, только в этой узкой по высоте зоне (зоне горения твердого топлива) частицы коксовой мелочи нагреты до температуры воспламенения и имеют возможность гореть. Частицы топлива, располагающиеся в шихте ниже изотермы 800-850 "С, не горят, так как еще не нагреты до температуры воспламенения, и омываются поступающими сверху продуктами сгорания коксовой мелочи, содержащими всего 3—4 % O2, а для устойчивого горения коксовой мелочи в газовой фазе должно содержаться не менее 5—6 % O2. Для зажигания коксовой мелочи достаточно 45—60 с, и зажигательную горелку отводят в сторону. В дальнейшем все необходимое для процесса агломерации тепло выделяется при горении частиц коксовой мелочи в спекаемом слое. Под зоной горения, ниже изотермы 800—850 °С, располагается зона подогрева и сушки шихты, куда сверху поступают продукты сгорания. Здесь частицы твердого топлива постепенно нагреваются и воспламеняются, если в продуктах сгорания содержится достаточное для горения количество кислорода, что равносильно перемещению фронта горения вниз. Поскольку к этому моменту располагавшиеся выше частицы коксовой мелочи выгорают, то зона горения твердого топлива медленно движется к колосниковой решетке, несколько увеличивая свою толщинуи имея перед собой зоны подогрева и сушки шихты. Ниже располагаются зоны сырой шихты и постели.

Температура в зоне горения твердого топлива высокая (1200—1500 °С) и достаточная для плавления вещества шихты. После перемещения зоны горения вниз начинается кристаллизация расплава с образованием агломерата. Готовый агломерат, таким образом, есть продукт кристаллизации железистого расплава. По мере движения зоны горения твердого топлива толщина слоя готового агломерата непрерывно увеличивается и к концу процесса агломерат занимает весь объем чаши. Показатели спекания и качества агломерата на аглофабриках.

| Показатель | Среднее значение по аглофабрикам |

| Вертикальная скорость спекания, мм/мин | 21,6 |

| Высота спекаемого слоя, мм | |

| Доля концентратов в железорудной части шихты, % | |

| Температура шихты перед началом спекания, "С | |

| Разрежение, кПа 8 | |

| Температура зажигания, "С | 1150-1300 |

| Удельная производительность, т/(м 2 ч) | 1,21 |

| Расход: | |

| электроэнергии, кВт-ч/т агломерата | |

| воды, м 3 /т агломерата | |

| газов, м 3 /т агломерата: | |

| доменного | 8,7 |

| коксового | 6,4 |

| природного | 3,0 |

| Количество оборотного продукта возврата в аглошихте, % | 25,3 |

| Простои аглолент, % | |

| В том числе текущие | 4,2 |

| Основность агломерата CaO/SiO2 | 1,29 |

| Содержание, %: | |

| железа в агломерате | 51,7 |

| FeO в агломерате | 14,0 |

| мелочи ( 2 /г), что приводит к снижению производительности машин для обжига окатышей примерно на 1,2%. С одной стороны, более плотные сырые окатыши вызывают снижение скорости и конечной степени окисления, что отрицательно влияет на производительность обжиговых машин и качество окатышей. |

С другой стороны, из переизмельченного концентрата получить прочные окатыши затруднительно, так как при этом невозможно достичь максимально возможной плотности. В связи с этим для каждого вида шихты существует оптимальная величина поверхности частиц (при нижнем уровне 1300-1500 см 2 /г).

Другим важным фактором, влияющим на окомкование, является содержание влаги вшихте, которое определяют экспериментально. Сырые окатыши должны обладать достаточной прочностью во избежание деформации и разрушения при их доставке к обжиговому агрегату, а также хорошей термостойкостью, т. е. способностью не разрушаться при обжиге. Для усиления этих свойств в шихту окатышей вводят связующие добавки (главным образом бентонит, а также его смесь с водой, известь, хлористый кальций, железный купорос, гуминовые вещества).

Наибольшее распространение в производстве нашел бентонит, который в количестве 0,5—1,5% вводят в шихту перед окомкованием. Бентонит — это глины, отличающиеся тонкой дисперсностью, ионообменной способностью, высокой степенью набухаемости при увлажнении, связностью, способностью постепенно выделять воду при нагреве.

Бентонит в основном состоит из монтмориллонита (Al, Mg)2_3(OH)2(Si4O10)-nН2O и близких к нему по составу минералов. Часть катионов кристаллической решетки способна замещаться ионами Са 2+ и Na 2+ . При увлажнении бентонит интенсивно поглощает воду, увеличиваясь в объеме в 15—20 раз. Выбор бентонита обусловлен его способностью при увлажнении образовывать гели с чрезвычайно развитой удельной поверхностью (600—900 м 2 /г), которая примерно в 7 раз больше поверхности частиц других сортов глины. Бентонит увеличивает пористость сырых окатышей, что благоприятно сказывается на скорости удаления влаги во время сушки окатышей без снижения их прочности.

Из-за ограниченности запасов бентонита и удаленности его месторождений от мест потребления он является дорогим материалом, поэтому следует искать более распространенные и дешевые связующие материалы

ДОМЕННЫЙ ПРОЦЕС

Дата добавления: 2017-02-25 ; просмотров: 1523 | Нарушение авторских прав

Обогащением руды называется операция, увеличивающая содержание железа или снижающая содержание вредных примесей в руде. Обогащение позволяет существенно повысить содержание железа в шихте доменных печей, улучшить условия восстановления железа, уменьшить выход шлака, улучшая тем самым ход печи и снижая расход кокса при возрастающей производительности. Установлено, что в средних условиях плавки повышение содержания железа в шихте на 1% позволяет увеличить производительность печи на 2—2,5% при снижении удельного расхода кокса на 2—2,5%.

|

| Рисунок 1. Магнитные сепараторы а — барабанный для мокрой сепарации; б — ленточный для сухой сепарации |

Получаемые на обогатительных фабриках концентраты содержат до 65—68% Fe. Эффективность обогащения оценивается по величине показателей обогащения. На обогатительных фабриках ежесменно определяют содержание железа в исходной руде, в концентрате и в отходах обогащения — хвостах. Чем выше содержание железа в концентрате и чем ниже оно в хвостах, тем эффективнее считается обогащение.

Выходом концентрата называется соотношение масс концентрата и исходной руды (последняя принята за единицу). Аналогично вычисляется и выход хвостов. На обогатительной фабрике сумма масс концентрата и хвостов равна массе исходной руды, т. е. сумма выходов концентрата и хвостов равна единице.

Выход концентрата при обогащении может быть вычислен по содержаниям железа в руде, концентрате и хвостах. Извлечением железа в концентрат называется соотношение масс железа в концентрате и в исходной руде.

Наконец, вычисляются коэффициенты обогащения и сокращения. Первый из них показывает, во сколько раз содержание железа в концентрате больше, чем в исходной руде, а второй — во сколько раз масса концентрата меньше массы исходной руды.

Эффективность обогащения необходимо оценивать по всем показателям обогащения одновременно. Так, высокое содержание железа в концентрате может сопровождаться низким выходом концентрата и низким извлечением железа в концентрат. Наоборот, высокий выход концентрата связан с пониженным содержанием железа в нем и т. д.

Выполним пример подсчета показателей обогащения для условий Качканарского ГОКа (Северный Урал), где содержание железа в руде, концентрате и хвостах составляет соответственно a = 15,9%; В = 61,38%; V = 6,55% (1984 г.).

Выход концентрата:

.gif)

Выход хвостов: Yхв = 100 — 17,05 = 82,95%.

Извлечение железа в концентрат:

.gif)

Извлечение железа в хвосты: Eхв = 100 — 65,82 = 34,18%.

Коэффициент обогащения: Kо =(BFe/aFe = 61,38/15,9 = 3,87.

Коэффициент сокращения: Кс = 1/Yк = 1/0,1705 = 5,86.

Таким образом, из 1 т руды получают 170,5 кг концентрата. При этом 65,82% Fe используется затем в металлургическом переделе, а 34,18% Fe теряется безвозвратно с хвостами. Общий расход электроэнергии на дробление, измельчение и обогащение составляет на КачГОКе 68,8 кВт-ч/т концентрата.

Наиболее древним способом обогащения руд является мойка, в ходе которой на дробленую руду во вращающемся барабане направляется сильная струя воды, способная отделить глинистую пустую породу от рудного вещества. На концентрационных столах, в отсадочных машинах для разделения рудных минералов и пустой породы используется различие плотности этих компонентов руды: 2,65 г/см 3 для кварцита и 5,26 г/см 3 для гематита.

Обогащение руды флотацией основано на неодинаковых гидрофильности и гидрофобности минералов. Наибольшее распространение получил метод магнитной сепарации руды, когда измельченную руду пропускают через магнитное поле. Удельная магнитная восприимчивость магнетита высокая (до 97350*10 -6 см 3 /г), в то время как кварц относится к диамагнетикам (-0,47*10 -6 см 3 /г).

В барабанном магнитном сепараторе Эдисона неподвижный электромагнит 1 располагается внутри вращающегося барабана 2, на внешнюю поверхность которого подаются обогащаемая руда с водой. Частицы пустой породы оседают на дно бака, а частицы магнетита притягиваются к поверхности вращающегося барабана и могут быть смыты с нее только вне магнитного поля, что позволяет выделить концентрат магнитной сепарации (шлих).

На рисунке показана также конструкция ленточного магнитного сепаратора для обогащения (сухой сепарации) сильно магнитных руд. Конструкция включает транспортерную 7 и убирающую 2 ленты и делительную перегородку 3. Производительность магнитных сепараторов достигает 45-50 т/ч при обогащении тонкоизмельченных магнетитовых железных руд.

Концентраты обогащения руды представляют собой весьма тонкий порошок и не могут быть загружены в доменные печи без предварительного окускования на фабриках окатышей или агломерационных фабриках. Читать далее >>