Содержание

Главными причинами снижения ресурса практически всех видов нефтеперерабатывающего оборудования являются коррозионные повреждения и их эрозионно-механический износ.

В нефтегазовой промышленности коррозия является огромной проблемой, как и для любой другой отрасли.

Широкий спектр условий среды, свойственный нефтегазовой индустрии, делает необходимым разумный и экономически эффективный подбор материалов и мер по борьбе с коррозией. Поломки оборудования, вызванные коррозией, составляют 25% всех аварий в нефтегазовой промышленности. Более половины из них связаны со сладкими (CO2) и кислыми (H2S) рабочими жидкостями.

Присутствие диоксида серы и сероводорода в производимых жидкостях и кислорода во впрыскиваемой морской воде являются основными источниками коррозии в нефтегазовой промышленности.

Углекислотная коррозия

Данный вид коррозии – самый распространенный при влажном производстве. Он является причиной более 60% аварий. Впрыск диоксида углерода (CO2) является одним из способов извлечения нефти, которую невозможно извлечь при помощи обычных (первичных или вторичных) технологий. CO2 присутствует в полученной жидкости.

Несмотря на то, что сам по себе он не вызывает катастрофических ситуаций, подобно сероводороду, диоксид углерода может привести к очень быстрой локализованной коррозии (мезакоррозии).

Сухой газ CO2 сам по себе не вызывает коррозии при температурах, преобладающих в нефтегазовой промышленности, его требуется растворить в водной фазе. Только так он может способствовать электрохимической реакции между водной фазой и сталью. Диоксид углерода хорошо растворим в воде и солевых растворах. Однако следует иметь в виду, что в углеводах он обладает еще лучшей растворимостью – обычно, в пропорции 3:1. Растворяясь в воде CO2, образует угольную кислоту – слабую, по сравнению с другими неорганическими кислотами и не полностью диссоциирующую:

CO2 + H2O = H + HCO3 = H2CO3

Коррозия сернистой нефтью

представляет собой более серьезную из проблему связанных с нефтегазовой промышленностью. Если в случае углекислотной коррозии речь идет о медленной локализованной потере металла, то коррозия сернистой нефтью может привести к формированию трещин. Эти повреждения трудно заметить на ранней стадии и начать внимательно следить за ними, а потому они могут привести к катастрофической и – вполне возможно – опасной аварии. Таким образом, первостепенной задачей является обнаружение риска на стадии разработки и выбор материалов, не склонных к образованию трещин, а не контроль над ситуацией при помощи ингибиторов коррозии.

Кислородная коррозия в морской воде

Обычный тип коррозии, которому подвержены в основном области с высокой степенью турбулентности, высокими скоростями, щели и поврежденные области. Углеродистая сталь успешно используется в системах впрыска воды, если качество воды поддерживается на определенном уровне.

Но в этих системах может также происходить серьезная коррозия, требующая частого и, зачастую непредвиденного ремонта. Наносимый ущерб во многом зависит от концентрации в воде кислорода и хлора и скорости потока. При этом растворенный в проходящей через систему воде кислород, вне всякого сомнения вызывает больше ущерба чем все остальные факторы.

Для строительства транспортного оборудования, такого как трубопроводы, в нефтегазовой промышленности продолжают использоваться углеродистые и низколегированные стали. Это происходят в силу их универсальности, доступности, механических свойств и стоимости. Тем не менее, способность этих сталей противостоять коррозии при контакте с нефтепродуктами и морской водой недостаточна и является одним из основных источников проблем.

Углеродистая сталь тем не менее, в силу низких начальных капитальных затрат, до сих пор является предпочитаемым материалом для длинных экспортных трубопроводов большого диаметра.

Несмотря на относительно высокую цену, сплав с 13% хрома стал стандартным материалом, применяемым для внутрискважинной техники, во избежание обусловленных углекислотной коррозией проблем. Кроме того, устойчивые к коррозии сплавы стали важным материалом и для оборудования для переработки, в особенности, если говорить о шельфовых предприятиях. Промежуточный вариант между устойчивыми сплавами и углеродистой сталью в сочетании с ингибиторами коррозии это углеродистая сталь, покрытая тонким слоем устойчивого к коррозии сплава. Эта техника часто используется в местах с высокой скоростью жидкости, таких, как развилки и изгибы.

Коррозия может приводить к серьезным убыткам, производственным рискам, потере продукции, представляет угрозу безопасности.

студент IV курса ФГБОУ ВПО «Самарский государственный технический университет»,

Коррозия – это разрушение металлов и некоторых других твердых тел, вызываемое химическими и электрохимическими процессами; результат этих процессов. При этом происходит потеря эксплуатационных свойств оборудования и агрегатов. Обычно под коррозией понимается разрушение металлов, хотя это не совсем правильно, так как понятие коррозия применимо и неметаллам, но тем не менее механизмы образования коррозии будут различны. Как и любая химическая реакция, скорость коррозии будет сильно зависеть от температуры.

В настоящий момент ущерб от коррозии наносит значительный экономический ущерб предприятиям. В нефтяной промышленности это особенно важно, поскольку применяется дорогостоящее оборудование, а также включаются экономические затраты в результате простоя оборудования при замене деталей, нарушении технологических процессов, утечек нефти.

Со вступлением месторождения на завершающую стадию, коррозия усиливается по следующим причинам: увеличение обводненности, износ оборудования, применяемые методы интенсификации. В связи с этим повышается число отказов добывающих скважин.

Становятся необходимыми исследования коррозии, а также методы борьбы с ней. Существуют факторы, усиливающие ее влияние, одними из таких факторов являются: коррозионная усталость (при циклических нагрузках), «фреттинг-коррозия» (осложнение трением деталей, в результате чего скорость коррозии увеличивается), биокоррозия (воздействие жизнедеятельности микроорганизмов и бактерий), кавитация (схлопывание пузырьков газа при перепадах давлений) [1].

Один из наиболее опасных факторов – это содержание сероводорода. В добываемой продукции зачастую содержится сероводород, выделение которого опасно, как для обслуживающего персонала, так и для оборудования, поскольку усиливается влияние коррозионной среды. В присутствии такой среды, образуются оксиды железа, которые скапливаются около соединительных муфт на внешней стенке НКТ, вследствие чего образуются сквозные отверстия [2]. Среди различных методов борьбы с содержанием сероводорода выделяют применение химических реагентов–нейтрализаторов сероводорода (ФЛЭК-ПС-629, СНПХ-1517А). Механизм применения состоит во взаимодействии реагента с сероводородом, что приводит к образованию стабильных и малоактивных химических соединений. По результатам исследований на Ярактинском месторождении выявлено, что применение ФЛЭК-ПС-629 наиболее эффективно. К тому же, как выяснилось, реагент не только нейтрализует сероводород, но и снижает активность бактерий и микроорганизмов (удалось предотвратить рост и развитие СВБ) [3].

Биокоррозия — это неотъемлимый спутник нефтегазопромышленности. Около 80 % коррозионных повреждений НГПО обусловлено жизнедеятельностью микробиоты [4]. Бактерии цикла серы (тионовые и сульфатредуцирующие) ускоряют подземную коррозию оборудования и нефтепроводов. Биокоррозийную агрессивность грунта устанавливают по наличию сульфатвосстанавливающих бактерий (СВБ), повышающих агрессивность грунта, из-за продуцирования сероводорода (Н2S), тионовых бактерий, понижающих водородный показатель (рН) грунта за счет вырабатывания серной кислоты [4]. Образование серной кислоты и возникновение липидов являются фактором, который усиливает коррозинную активность. Решая данную проблемы, был разработан реагент ФЛЭК-ИК-200Б. Опыт применение ФЛЭК-ИК-200Б на Ярактинском месторождении позволило не только подавить жизнедеятельность микроорганизмов, но и предотвратить коррозию НГПО [5].

Известны способы обнаружения коррозии. Компания Cormon производит датчики марки Cormon Band для обнаружения питтингов, Cormon Duo для исследования эрозии и коррозии.

Такие приборы позволяют своевременно применить необходимые операции, сделать выводы об эффективности применения методов защиты от коррозии, прежде чем проявятся проблемы.

Технология мониторинга состоит в том, что при коррозии из металла выделяются ионы, а на поверхности образуется избыток электронов, что приводит к возникновению тока коррозии. Датчик использует полученные токи и интерпретирует в виде сигналов.

На сегодняшний день существует множество методов борьбы с коррозией. Среди них пользуются популярностью: создание рациональных покрытий, покрытие изделий защитными коррозионно-стойкими металлами (хромирование, цинкование), покраска металлических изделий красками и лаками, легирование металла, использование специальных материалов для создания оборудования, не испытывающее влияние коррозии или испытывающее в меньшей мере, электрохимическая защита(защита путем присоединения к оборудования металла-анода, который будет впоследствии коррозировать), изменение свойств коррозионной среды.

«Покачевнефтегаз» закупает ПЭД в коррозионно-стойком исполнении. Средняя стоимость таких электродвигателей, как правило, выше на 15-17 %, но число отказов сокращается [6].

Защитное покрытие корпуса с различными адгезионными и когезионными характеристиками. Средняя стоимость такого покрытия составляет около 30% от покупки нового ПЭД стандартного исполнения.

Установка погружных протекторов. Механизм действия протекторов (сплав Ац5Мг5) состоит в создании гальванической пары «ПЭД-протектор», в которой ПЭД является катодом. Ток проходит от протектора через скважинную жидкость до ПЭД, в результате чего коррозионные процессы на электродвигателе снижаются.

Применение ингибиторов коррозии. При проведении работ по обработке призабойных зон зачастую применяют химические и термохимические методы. Такие обработки связаны с взаимодействием оборудования с агрессивной средой, поэтому становится необходимым добавлять ингибиторы коррозии с целью снижения повреждений. Это является самым распространенным методом защиты, хотя является достаточно дорогостоящей операцией. Наиболее популярными реагентами являются: уротропин, катапин-А, марвелан-К, И-1-А, В-2, ВИКОР-1А.

Внедрение стеклопластиковых НКТ. Применение ингибиторов хоть и продлевает срок службы оборудования, однако проблема защиты от коррозии остается открытой. В последнее время пользуются популярностью стеклопластиковые трубы (СПТ). В связи с ростом цен в металлургии, стоимость СПТ приближается к стоимости НКТ в антикоррозионном исполнении. Интерес нефтяных компаний к стеклопластиковым НКТ исходит от их эксплуатационных преимуществ: независимость от коррозии, меньшая масса изделий, гладкая поверхность стенок, что препятствует образованию АСПО, низкая электро- и теплопровоность, длительный срок службы. В настоящее время более 120 скважин оборудовано СПНКТ, однако такие трубы не полностью адаптированы к работе со стандартным инструментом (проблемы с резьбой при спуско-подъемных операциях) [7].

Применение СПНКТ позволило бы повысить МРП добывающих скважин, снизить отказы НКТ по коррозии, что привело к уменьшению потерь нефти.

Нефтегазовое дело – одно из ведущих направлений любой страны, обладающей геологическими запасами, да и всего мира в целом. Вся промышленность держится на добыче углеводородов. На сегодняшний день коррозия — одна из самых острых проблем нефтедобывающей промышленности. Она способствует разрушению труб и приведению их в непригодное состояние. Следствиями этого процесса являются экономические убытки нефтяных компаний, поскольку все нефтегазопромысловое оборудование является дорогостоящим, а как известно, «необходимо добыть много и как можно дешевле», поэтому встает вопрос, как защитить оборудование от негативных последствий.

Список литературы:

- Федосова Н.Л. Антикоррозионная защита металлов. – Иваново, 2009. – 187 с.

- Тюсенков А.С., Черепашкин С.Е. Причины коррозии насосно-компрессорных труб нефтепромыслов и технологическое повышение их долговечности // Наукоемкие технологии в машиностроении – 2016. — №6. – с.11-16.

- Комплексный подход к решению проблем коррозии промысловых трубопроводов в ООО «РОСНЕФТЬ-Юганскнефтегаз» с использованием ингибитора коррозии – бактерицида СНПХ-1004/С.Е. Здольник, О.М. Рожко, В.В. Филиппов (и др.)//Территория Нефтегаз.-2007.-№6 – С.62-65.

- Саматов Р.Р. Осторожно, биокоррозия! Риски, мифы и решения // Нефть.Газ.Новации. – 2013. — №10. – с.51-57.

- Биозараженность нефтяных месторождений / / В.Н. Глущенко, С.А.Зеленая, М.Ц. Зеленый, О.А. Пташко. – Уфа: Белая река, 2012. -680 с.

- Клыков В.Ю. Методы борьбы с коррозией ГНО в НГДУ «Воткинск» ОАО «Удмуртнефть» // Инженерная практика – 2010. — №6. – с. 88-93

- Малыхина Л.В., Мутин И.И., Сахабутдинов К.Г. Опыт применения стеклопластиковых труб в ОАО «Татнефть» // Нефтяное хозяйство, №4, 2009 г., С.99

Дата публикации: 13.10.2019 2019-10-13

Статья просмотрена: 59 раз

Библиографическое описание:

Гужва В. Е. Коррозия внутренней части резервуаров для хранения нефти // Молодой ученый. 2019. №41. С. 4-8. URL https://moluch.ru/archive/279/62985/ (дата обращения: 24.11.2019).

В данной статье была исследована коррозионная стойкость различных частей резервуара для хранения нефти после его длительной эксплуатации. Были выявлены различия между коррозионной стойкостью разнородных частей резервуара. Установлено, что материал резервуара, контактирующий только с нефтью в процессе эксплуатации, характеризуется наибольшей коррозионной стойкостью. С другой стороны, материал резервуара, находящийся ближе всего ко дну, который долгое время контактирует с осажденной водой, имеет самую высокую скорость коррозии в этой среде. Уровень скорости коррозии различных частей резервуара классифицируются по содержанию водонефтяной эмульсии.

Ключевые слова: резервуар для хранения нефти, сталь, коррозия, стационарный потенциал, деградация, осажденная вода.

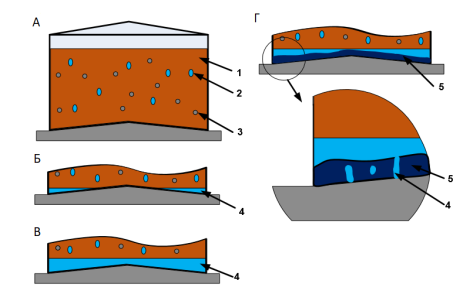

В последние годы обозначилась значительная проблема, связанная с эксплуатацией нефтехранилищ. Наблюдались многочисленные коррозионные повреждения на внутренних поверхностях фрагментов резервуаров. Наибольшая плотность коррозионных ям выявлена в местах: а) крышек резервуаров, подверженных воздействию влаги и летучих агрессивных компонентов нефти, и б) донной части резервуара, контактирующей с так называемой осажденной водой (рис. 1.). (Такая вода присутствует в виде отдельной фазы в лиофобной водонефтяной эмульсии).

Рис. 1. Коррозионная среда в днище резервуара: 1- сырая нефть, 2 — вода, 3 — соли, 4 — осажденная вода, 5 — шлам

Агрессивность осажденной воды обусловлена растворенными в ней кислотами и солями. Наибольшая концентрация растворенных в воде веществ присутствует под слоем нефти, что ускоряет коррозию в элементах, подверженных воздействию границы раздела фаз “нефть-вода” [2]. Скорости коррозии, измеренные для образцов, вырезанных из донных фрагментов нефтепровода, подвергнутых длительной эксплуатации, были значительно выше, чем для тех же фрагментов новых нефтепроводов. Была выдвинута гипотеза [4], что это явление вызвано устойчивым комбинированным воздействием механической нагрузки и поглощенного в металле водорода. Результаты, представленные в работе [5], свидетельствуют о том, что механическая нагрузка и агрессивная среда осажденной воды могут привести к серьезной деградации стали в процессе эксплуатации резервуаров.

Целью данной статьи, было выявление факторов, связанных с коррозионной деградацией отдельных частей резервуара для хранения нефти.

Для опытов была использована обычная углеродистая сталь Ст3сп, которая применялась в изготовлении резервуара для хранения нефти, выведенного из эксплуатации после более чем 25 лет службы. Образцы материала были вырезаны из следующих зон резервуара (таблица 1):

Зоны резервуара

Верхняя часть стенки, периодически подвергается воздействию конденсированных паров нефти и воды

Стенка резервуара, находится в постоянном контакте с нефтью

Нижняя часть стенки, подвержена воздействию осажденной воды

Дно резервуара, находится в постоянном контакте с осажденной водой

Испытания на коррозионную стойкость проводились в среде осажденной воды, водородный показатель которой лежит в промежутке 6,5–6,6 (рН = 6,5–6,6), взятой из двух эксплуатируемых нефтяных резервуаров (двухфазная система “нефть–вода” в соотношении 1:1) гравиметрическим методом. Время выдержки образцов составило 7 суток. Результаты экспериментов были усреднены и представлены в виде зависимости плотности коррозионных дефектов (Д) и коррозионных ям (П) на единицу поверхности. Также были проведены электрохимические измерения стационарного потенциала образцов, подвергнутых воздействию различных коррозионных сред.

В дополнение к испытанию на коррозионную стойкость, механические свойства образцов были оценены измерениями твердости, ударопрочности и прочности на растяжение.

Поверхности всех исследованных образцов резервуара были покрыты слоем продуктов коррозии, слабо связанных с металлом подложки. Коррозия стенки резервуара равномерная. С другой стороны, крышка резервуара, дно и нижняя часть стенки поражены питтинговой коррозией. При глубине питтингов, достигающей нескольких миллиметров, очевидно, что материал 1, 3 и 4 зон подвергается слишком агрессивной эксплуатационной среде.

Несмотря на различия в коррозионных повреждениях, существенных различий в значениях предела текучести для разных секций резервуара не наблюдалось. Однако другие механические параметры показывают систематические изменения, перечисленные в таблице 2. Образцы, представляющие материал 2 зоны, характеризуются наименьшей твердостью и наибольшей ударопрочностью. С другой стороны, материал 3 зоны характеризуется самой высокой чувствительностью к трещинам.

Механические свойства, измеренные для образцов четырех секций резервуара, использованных вданном исследовании