Содержание

Алюминиевые электролитические конденсаторы – один из главных элементов, обеспечивающих стабильность работы высокочастотных инверторов сварочных аппаратов. Надежные высококачественные конденсаторы для этого вида применения производят компании Hitachi, Samwha, Yageo.

В первых устройствах, использовавших метод электродуговой сварки, применялись регулируемые трансформаторы переменного тока. Трансформаторные сварочные аппараты наиболее популярны и применяются по сей день. Они надежны, просты в обслуживании, однако имеют ряд недостатков: большой вес, высокое содержание цветных металлов в обмотках трансформатора, малую степень автоматизации процесса сварки. Преодолеть эти недостатки возможно при переходе на более высокие частоты тока и уменьшении размеров выходного трансформатора. Идея уменьшить размер трансформатора за счет перехода от частоты электросети 50 Гц на более высокую родилась еще в 40-е годы XX века. Тогда это делали с помощью электромагнитных преобразователей-вибраторов. В 1950 году для этих целей стали использовать электронные лампы – тиратроны. Однако в сварочной технике использовать их было нежелательно по причине низкого КПД и невысокой надежности. Широкое внедрение полупроводниковых приборов в начале 60-х годов привело к активному развитию сварочных инверторов, сперва – на тиристорной основе, а затем – на транзисторной. Разработанные в начале XXI века биполярные транзисторы с изолированным затвором (IGBT-транзисторы) дали новый импульс развитию инверторных аппаратов. Они могут работать на ультразвуковых частотах, что позволяет значительно уменьшить размеры трансформатора и массу аппарата в целом.

Упрощенно структурную схему инвертора можно представить из трех блоков (рисунок 1). На входе стоит бестрансформаторный выпрямитель с параллельно подключенной емкостью, позволяющей поднять напряжение постоянного тока до 300 В. Инверторный блок производит преобразование постоянного тока в переменный высокочастотный. Частота преобразования доходит до десятков килогерц. В состав блока входит высокочастотный импульсный трансформатор, в котором происходит понижение напряжения. Данный блок может изготавливаться в двух вариантах – с использованием однотактных или двухтактных импульсов. В обоих случаях транзисторный блок работает в ключевом режиме с возможностью регулировки времени включения, что позволяет регулировать ток нагрузки. Выходной выпрямительный блок преобразует переменный ток после инвертора в постоянный ток сварки [1].

Рис. 1. Упрощенная структурная схема сварочного инвертора

Принцип работы сварочного инвертора заключается в поэтапном преобразовании сетевого напряжения. Вначале сетевое переменное напряжение повышается и выпрямляется в предварительном блоке выпрямления. Постоянное напряжение питает высокочастотный генератор на IGBT-транзисторах в инверторном блоке. Высокочастотное переменное напряжение преобразовывается в более низкое с помощью трансформатора и подается на выходной выпрямительный блок. С выхода выпрямителя ток уже можно подавать на сварочный электрод. Ток электрода регулируется схемотехнически путем контроля глубины отрицательной обратной связи. С развитием микропроцессорной техники начали производство инверторных полуавтоматов, способных самостоятельно выбирать режим работы и осуществлять такие функции как «антизалипание», высокочастотное возбуждение дуги, удержание дуги и другие.

Алюминиевые электролитические конденсаторы в сварочных инверторах

Основные компонентные составляющие сварочных инверторов – это полупроводниковые компоненты, понижающий трансформатор и конденсаторы. Сегодня качество полупроводниковых компонентов столь высоко, что при правильной их эксплуатации проблем не возникает. Ввиду того, что устройство работает на высоких частотах и достаточно больших токах, особое внимание следует уделить стабильности работы аппарата – от нее напрямую зависит качество производимых сварочных работ. Наиболее критичными компонентами в данном контексте являются электролитические конденсаторы, от качества которых сильно зависит надежность аппарата и уровень вносимых в электрическую сеть помех.

Наиболее распространенными являются алюминиевые электролитические конденсаторы. Они лучше всего подходят для использования в первичном источнике сетевого ИП. Электролитические конденсаторы имеют высокую емкость, большое номинальное напряжение, малые габариты, и способны работать на звуковых частотах. Такие характеристики относятся к несомненным достоинствам алюминиевых электролитов.

Все алюминиевые электролитические конденсаторы представляют собой последовательно наложенные слои алюминиевой фольги (анод конденсатора), бумажной прокладки, еще одного слоя алюминиевой фольги (катод конденсатора) и еще одного слоя бумаги. Все это сворачивается в рулон и помещается в герметичный контейнер. От анодного и катодного слоев выводятся проводники для включения в цепь. Также алюминиевые слои дополнительно протравливают с целью увеличения площади их поверхности и, соответственно, емкости конденсатора. При этом емкость высоковольтных конденсаторов возрастает примерно в 20 раз, а низковольтных – в 100. Помимо этого вся данная конструкция обрабатывается химическими веществами для достижения требуемых параметров.

Электролитические конденсаторы имеют достаточно непростую структуру, что обуславливает сложность их изготовления и эксплуатации. Характеристики конденсаторов могут сильно меняться при разных режимах работы и климатических условиях эксплуатации. С ростом частоты и температуры снижается емкость конденсатора и ЭПС. При снижении температуры емкость также падает, а ЭПС может возрастать до 100 раз, что, в свою очередь, снижает предельно допустимый ток пульсаций конденсатора. Надежность импульсных и входных сетевых фильтрующих конденсаторов, в первую очередь, зависит от их предельно допустимого тока пульсаций. Протекающие токи пульсаций способны разогревать конденсатор, что служит причиной его раннего выхода из строя.

В инверторах основные назначения электролитических конденсаторов – повышение напряжения во входном выпрямителе и сглаживание возможных пульсаций.

Значительные проблемы в работе инверторов создают большие токи через транзисторы, высокие требования к форме управляющих импульсов, что подразумевает использование мощных драйверов для управления силовыми ключами, высокие требования к монтажу силовых цепей, большие импульсные токи. Все это в значительной степени зависит от добротности конденсаторов входного фильтра, поэтому для инверторных сварочных аппаратов нужно особо тщательно подбирать параметры электролитических конденсаторов. Таким образом, в предварительном блоке выпрямления сварочного инвертора наиболее критичным элементом является фильтрующий электролитический конденсатор, установленный после диодного моста. Рекомендовано устанавливать конденсатор в непосредственной близости к IGBT и диодам, что позволяет устранить влияние индуктивности проводов, соединяющих устройство с источником питания, на работу инвертора. Также установка конденсаторов рядом с потребителями уменьшает внутреннее сопротивление переменному току источника питания, что предотвращает возбуждение усилительных каскадов.

Обычно фильтрующий конденсатор в двухполупериодных преобразователях выбирают таким, чтобы пульсации выпрямленного напряжения не превышали 5…10 В. Следует также учитывать, что на конденсаторах фильтра напряжение будет больше в 1,41 раза, чем на выходе диодного моста. Таким образом, если после диодного моста мы получим 220 В пульсирующего напряжения, то на конденсаторах будет уже 310 В постоянного напряжения. Обычно же рабочее напряжение в сети ограничивается отметкой в 250 В, следовательно, на выходе фильтра напряжение будет 350 В. В редких случаях сетевое напряжение может подниматься еще выше, поэтому конденсаторы следует выбирать на рабочее напряжение не менее 400 В. Конденсаторы могут иметь дополнительный нагрев благодаря большим рабочим токам. Рекомендованный верхний диапазон температур – не менее 85…105°C. Входные конденсаторы для сглаживания пульсаций выпрямленного напряжения выбирают емкостью 470…2500 мкФ в зависимости от мощности аппарата. При неизменяемом зазоре в резонансном дросселе увеличение емкости входного конденсатора пропорционально увеличивает мощность, отдаваемую в дугу.

В продаже есть емкости, к примеру, на 1500 и 2200 мкФ, но, как правило, вместо одного используют батарею конденсаторов – несколько компонентов одинаковой емкости, включенных параллельно. Благодаря параллельному включению уменьшаются внутренние сопротивление и индуктивность, что улучшает фильтрацию напряжения. Также в начале заряда через конденсаторы протекает очень большой зарядный ток, близкий к току короткого замыкания. Параллельное включение позволяет уменьшить ток, протекающий через каждый конденсатор в отдельности, что увеличивает срок эксплуатации.

Выбор электролитов от Hitachi, Samwha, Yageo

На рынке электроники сегодня можно найти большое количество подходящих конденсаторов от известных и малоизвестных производителей. При выборе оборудования не следует забывать, что при схожих параметрах конденсаторы очень сильно отличаются качеством и надежностью. Наиболее хорошо себя зарекомендовала продукция от таких всемирно известных производителей высококачественных алюминиевых конденсаторов, как Hitachi, Samwha и Yageo. Компании активно разрабатывают новые технологии производства конденсаторов, поэтому их продукция обладает лучшими характеристиками по сравнению с продукцией конкурентов.

Алюминиевые электролитические конденсаторы выпускаются в нескольких форм-факторах:

- для монтажа на печатную плату;

- с усиленными выводами-защелками (Snap-In);

- с болтовыми выводами (Screw Terminal).

В таблицах 1, 2 и 3 представлены серии вышеуказанных производителей, наиболее оптимальные для использования в предварительном блоке выпрямления, а их внешний вид показан на рисунках 2, 3 и 4 соответственно. Приведенные серии имеют максимальный срок службы (в рамках семейства конкретного производителя) и расширенный температурный диапазон.

Таблица 1. Электролитические конденсаторы производства Yageo

| Наименование | Емкость, мкФ | Напряжение, В | Ток пульсаций, А | Размеры, мм | Форм-фактор | Срок службы, ч/°C |

| LV | 470, 560, 680 | 400, 450 | 1,70; 1,90; 2,10 | 35×40, 35×45, 35×50 | Snap-In | 3000/105 |

| LC | 470 | 400, 450 | 1,90; 2,10 | 35×45, 35×50 | Snap-In | 5000/105 |

| NH | 470…22000 | 400, 450, 500 | 2,4…39,4 | 51×80…89×270 | Screw Terminal | 5000/105 |

Таблица 2. Электролитические конденсаторы производства Samwha

| Наименование | Емкость, мкФ | Напряжение, В | Ток пульсаций, А | Размеры, мм | Форм-фактор | Срок службы, ч/°C |

| HY | 470, 560 | 400, 450 | 1,91; 2,14 | 35×45; 35×50 | Snap-In | 7000/105 |

| JY | 470 | 400, 450 | 1,88 | 35×45 | Snap-In | 10000/105 |

| EY | 1500…10000 | 400, 450 | 6,1…24,3 | 51×110…89×160 | Screw Terminal | 7000/105 |

Таблица 3. Электролитические конденсаторы производства Hitachi

| Наименование | Емкость, мкФ | Напряжение, В | Ток пульсаций, А | Размеры, мм | Форм-фактор | Срок службы, ч/°C |

| HP3 | 470…2100 | 400, 420, 450, 500 | 2,75…9,58 | 30×40, 35×35…40×110 |

Snap-In | 6000/85 |

| HU3 | 470…1500 | 400, 420, 450, 500 | 2,17…4,32 | 35×45, 40×41…40×101 |

Snap-In | 6000/105 |

| HL2 | 470…1000 | 400, 420, 450, 500 | 1,92…3,48 | 35×40, 30×50…35×80 |

Snap-In | 12000/105 |

| GXA | 1000…12000 | 400, 450 | 4,5…29,7 | 51×75…90×236 | Screw Terminal | 12000/105 |

| GXR | 2700…11000 | 400, 450 | 8,3…34,2 | 64×100…90×178 | Screw Terminal | 12000/105 |

Как видно из таблиц 1, 2 и 3, номенклатурная база достаточно широка, и пользователь имеет возможность собрать конденсаторную батарею, параметры которой в полной мере обеспечат требования будущего сварочного инвертора. Наиболее надежными представляются конденсаторы компании Hitachi с гарантированным сроком эксплуатации до 12000 часов, в то время как у конкурентов данный параметр составляет до 10000 часов в конденсаторах Samwha серии JY и до 5000 часов в конденсаторах Yageo серий LC, NF, NH. Правда, этот параметр не указывает на гарантированный выход конденсатора из строя по истечении указанного строка. Здесь имеется в виду только время использования при максимальной нагрузке и температуре. При использовании в меньшем диапазоне температур срок эксплуатации, соответственно, возрастет. По истечении указанного строка возможно также уменьшение емкости на 10% и увеличение потерь на 10…13% при работе на максимальной температуре.

Рис. 2. Электролитические конденсаторы Yageo

Рис. 3. Электролитические конденсаторы Samwha

Рис. 4. Электролитические конденсаторы Hitachi

Примечательно, что в каждой серии можно найти различную конфигурацию выводов конденсатора – с усиленными выводами-защелками или болтовыми выводами. Болтовые выводы дают гарантированную надежность сборки, а конденсаторы с выводами-защелками к надежности добавляют еще и простоту монтажа на печатную плату.

Заключение

Рассмотренные высококачественные алюминиевые электролитические конденсаторы производства компаний Hitachi, Samwha и Yageo позволяют решить практически любую задачу разработки высокочастотного сварочного инверторного аппарата. Отличительной особенностью представленных конденсаторов является их разработка в соответствии с требованиями RoHS (Директива об ограничении использования некоторых вредных веществ в электрическом и электронном оборудовании) и прочими экологическими нормами. За консультацией по применению, а также по вопросу приобретения конденсаторов производства всех трех компаний можно обратиться к их дистрибьютору – компании КОМПЭЛ.

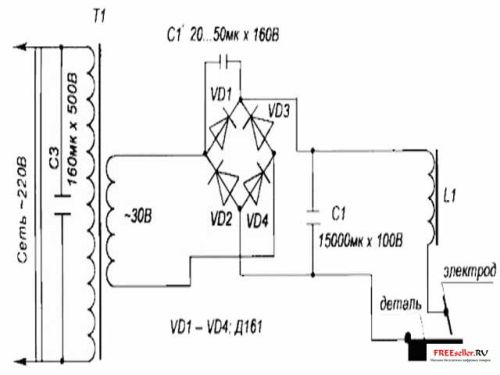

Прежде всего это касается включения в схему между положительным и отрицательным проводом выпрямленного тока конденсатора С1.

Конденсатор электролитический, емкостью 15000 мкФ, рассчитанный на напряжение 100 В.

Он обеспечивает надёжный, но в то же время плавный поджиг дуги. Если же такой конденсатор нет возможности приобрести, то можно вместо него поставить конденсатор С1 = 50 мк x 160 В, но уже в цепь положительного полупериода тока, как указано на схеме.

Рис. 1. Принципиальная электрическая схема сварочного аппарата постоянного тока с регулирующими конденсаторами.

Будет полезным поставить в первичную цепь бумажный конденсатор типа МБГО или МБГИ емкостью 160 мкФ. рассчитанный на напряжение 500 В для сглаживания скачков напряжения питающей сети.

Принципиальные электросхемы, подключение устройств и распиновка разъёмов

Аккумуляторы. Их трудно паять, поэтому приходится сваривать. И если их много — тогда без специального сварочника точно не обойтись. И для данных целей как нельзя лучше подходит конденсаторный СА.

Соединения, создаваемые током короткого замыкания конденсаторов, представляют собой смешение атомов обоих соединенных металлов, а ток, протекающий за долю секунды, очень велик. Его значение зависит от Uc и результирующего сопротивления короткого замыкания Rw. Для Uc = 55V и Rw = 0,1 Ом Iz = 550A в течение времени, зависящего от значения tal = C х Rw. При использовании постоянного напряжения от сети конденсаторы заряжаются до Uc = 322 В. Тогда ток Iz будет Iz = 3220A. Была установлена продолжительность этого импульса. Он колеблется от 0,005 до 0,015 с. Чтобы избежать сварки контактов, используются тиристоры. Емкость конденсаторов выбирается в зависимости от требуемого диаметра точки сварки. Требуемое напряжение ниже для деталей из меди и выше для стали, из-за сопротивления цепи короткого замыкания.

Для конструкции этого самодельного сварочного аппарата использовался предварительно сконструированный штатив от сверлильного станка.

Основными элементами схемы являются тиристоры, конденсаторы, медные электроды, источник питания. Тиристор в оригинальной версии был TK 1202 K, но после нескольких десятков сварных швов он получил непонятно почему пробой. Может он был слишком слаб, спецификация этого тиристора отсутствовала, поэтому максимальный ток под вопросом.

На данный момент поставлен гораздо более мощный импульсный тиристор T 987-630-12 с током 630 A. Для его использования пришлось построить специальный держатель-радиатор.

Еще один элемент — конденсаторный блок. Это 10 штук 33000 мкФ на 35 В конденсаторов, соединенных параллельно на одной плате. Важно укрепить дорожки оловом и даже проволокой, потому что они не выдерживают токов, протекающих там. Батарея запасает примерно 100 Вт энергии. Если разряд длится 0,001 с, мощность такой сварки в импульсе составит 100 кВт.

И еще: батарея конденсатора должна быть обязательно собрана из нескольких конденсаторов с меньшей емкостью. Использование одиночных конденсаторов с тысячами микрофарад — плохая идея. Они дадут меньше тока да и быстро сгорят.

Следующим элементом являются электроды.

Это два медных стержня диаметром 10 мм сверху, отверстия с резьбой для завинчивания проводов, снизу с отверстиями 3,5 мм для крепления электродов из медного провода, заостренного с трех сторон. Между стержнями текстолитовая пластинка в качестве изолятора. Острия электродов приблизительно 0,8 x 0,8 мм.

Сварочный аппарат после сборки выглядит примерно так:

В рычаге опускания сделана кнопка — переключатель, прикрепленный болтами к боковой части штатива, который активирует включение сварочной машины.

Блок питания сварочной установки

Последний элемент — это источник питания. Трансформатор 24 В, диодный мост, лампочка, являющаяся ограничением тока во время зарядки, а также компонент для разрядки конденсаторов.

Схема конденсаторного сварочника

Теперь схема: переключатель в источнике питания разряжает конденсаторы после завершения работы и до отключения. Конденсаторы заряжаются до 36 В и во время первой фазы зарядки лампочка в блоке питания 24 В 55 Вт медленно загорается. После искры она также светит и защищает источник питания во время короткого замыкания электродов. После получения сварного шва и отхода электродов от аккумулятора конденсаторы заряжаются.

В целом стоимость проекта составила лишь 1000 рублей на конденсаторы. Остальные элементы не могут быть оценены, потому что они были в запасах дома.

Хотя конечно было бы неплохо использовать регулируемый стабилизатор для зарядки конденсаторов до определенного напряжения. Позднее добавим индикатор готовности сварки после зарядки конденсаторов.

Достоинства и недостатки СА на конденсаторах

Поскольку сварной шов это всего две точки, вероятность хорошего сварного соединения очень высока (около 99%). Также здесь ничего не греется. Сварные швы становятся холодными сразу после сварки, потому что это всего лишь короткий импульс и несколько мелких искр. Давление почти постоянное благодаря пружинам, ход электрода составляет около 2 мм. Вот фотографии сварных швов. Таким образом, плюсы и минусы этого СА следующие:

Достоинства

- очень короткий импульс сварки

- хорошая настройка сварочной мощности

- быстрая генерация тепла и сварка элементов

- легкая конструкция

- немного компонентов

- возможность работы от батареи, портативность

- высокая повторяемость правильных сварных швов

Недостатки

- большая стоимость исполнения

- более быстрое разрушение конденсаторов

- более длительный период ожидания для полной мощности

- не предназначен для сварки листового металла более 1 мм.

Но несмотря на множество недостатков сварочной машины с конденсаторами, её определенно можно советовать для самостоятельной сборки, потому что если все хорошо подобрать — работает очень быстро и безопасно. Это идеальное решение для сварки батарейных ячеек, а также для ювелирных изделий. Заметим, что сварку аккумуляторов лучше всего делать с использованием цинковой пластины. Цинковая фольга может быть куплена в катушке.

Заключение

Можете использовать трансформаторы малой мощности для зарядки конденсаторов, но тогда нужно выбрать резистор соответственно с максимальным током зарядки, иначе он быстро нагреется и сгорит. Готовность возникает из-за достижения напряжения постоянного тока на конденсаторе, что является результатом преобразования переменного напряжения (для сети 50 Гц это около 1,41 х значение переменного напряжения), и это можно контролировать, например, вольтметром. Очевидно следует использовать специальные конденсаторы для импульсной работы. Стоит позаботиться о том, чтобы допустимое рабочее напряжение конденсаторов находилось с определенным запасом по отношению к предполагаемому значению.