Содержание

Лазерный станок с ЧПУ осуществляет бесконтактную обработку материалов путём воздействия на поверхность заготовки лучом высокой энергии. Поскольку толщина лазерного луча в среднем составляет 0,1 мм, то шов реза на поверхности заготовки получается очень тонким и аккуратным. Это качество особенно ценно при обработке таких непрочных материалов как ткань или бумага. Благодаря тому, что головка лазерного излучателя может совершать над заготовкой сложное пространственное движение (согласно командам системы ЧПУ, формируемым на базе загруженной программы управления), лазерный станок с ЧПУ способен осуществлять фигурную обработку изделий, вплоть до создания сложного объёмного 3D-рельефа.

Помимо скорости и точности готовых изделий, обработка лазером характеризуется полным отсутствием твёрдых отходов (стружки, пыли и т. п.). Под действием энергии лазерного луча, материал поверхности заготовки в зоне обработки нагревается и переходит в газообразное состояние (испаряется). Штатная вытяжная система станка отводит газообразные отходы, которые (после несложной процедуры фильтрации) могут быть выброшены в атмосферу без риска для экологии.

Таким образом, в отличие от механической обработки резанием, на заготовку в лазерном станке с ЧПУ не действуют никакие силы, а только термическая нагрузка. Однако из-за движения головки лазерного излучателя вдоль траектории обработки, основная поверхность заготовки не успевает нагреться — даже при сквозном резании высокую температуру «ощущают» лишь слои, непосредственно прилегающие к зоне обработки. Именно эти качества позволяют, во-первых, обрабатывать на лазерном станке с ЧПУ очень широкую гамму материалов. А во-вторых, обходиться без крепления заготовок на рабочем столе станка (достаточно положить заготовку под собственным весом).

Исходя из этого, к конструкции рабочего стола лазерного станка с ЧПУ предъявляют не столь жёсткие требования (как, например, к рабочему столу фрезерного станка). Стол должен, во-первых, быть негорючим (чаще всего он изготовлен из стали), а во-вторых, не препятствовать отводу тепла и не «вставать на пути» лазерного луча в случае сквозного резания заготовок. Для этого рабочий стол выполняется ячеистым или решётчатым.

Однако, хотя конструкция рабочего стола и всего лазерного станка с ЧПУ в целом предназначена для недопущения или борьбы с «отстрелами» и «факелами», при работе с некоторыми материалами при определённых режимах обработки возможно образование «факелов» — по сути, устойчивых очагов открытого огня.

Такое явление крайне нежелательно, как по требованиям пожарной безопасности, так и для предотвращения порчи заготовки и станка в целом. Ещё раз следует отметить, что хотя лазер и обрабатывает материал путём нагревания и испарения, но всё-таки лазер должен резать материал, а не сжигать его!

Причины появления «факелов»

Огненный факел чаще всего вспыхивает с обратной стороны заготовки («снизу») в месте сквозного выхода лазерного луча. В итоге, вся тыльная сторона заготовки оказывается закопчённой, а края реза, непосредственно прилегающие к обрабатываемому шву, получаются оплавленными или обожжёнными. Качество обработки при этом, естественно, получается неудовлетворительным.

В качестве причин появления «факела» (в нашем примере — при обработке фанерного листа) можно отметить следующее.

1. Нарушение подачи воздуха. Для охлаждения линзы лазерного излучателя станок оборудован системой обдува. По специальной трубочке охлаждающий воздух подаётся непосредственно в зону установки фокусирующей линзы головки излучателя. Стабильный температурный режим позволяет сохранять площадь светового «пятна» неизменной, что очень важно для обеспечения требуемых характеристик точности обработки.

2. Особенности конкретной заготовки. В случае если фанера плохо просушена, «факел», как и «отстрелы» является прямым следствием влажности обрабатываемой древесины. Поскольку предсказуемо корректировать «сырость» фанеры (например, изменением режимов обработки) представляется маловероятным, для обеспечения качества лучше работать только с сухими заготовками.

3. «Садящаяся» лазерная трубка. Лазерный станок с ЧПУ содержит стеклянную трубку с запаянной внутри газовой смесью (СО2, азот и гелий). Эта смесь является активной средой — при подаче напряжения инициирует лазерное излучение. Трубка имеет небольшой срок службы (по сравнению с жизненным циклом лазерного станка в целом) и относится к расходным материалам. Следовательно, со временем её характеристики ухудшаются — снижается и мощность генерируемого лазерного излучения. Поскольку для обеспечения качественной обработки мощность лазера и скорость движения излучателя над заготовкой должны оптимально сочетаться, то при снижении мощности лазера (из-за «стареющей» трубки) следует соответствующим образом корректировать и скорость в настройках управляющей программы.

4. Нарушение фокусировки лазера. На «пути» от генерирующей трубки до поверхности заготовки лазер несколько раз меняет направление, отражаясь в специальных призмах инструментального портала. Такое отражение/преломление обеспечивает возможность перемещения лазерного излучателя над заготовкой, а также диктуется компоновочными соображениями станка (продолговатая лазерная трубка установлена горизонтально, а луч должен «падать» на поверхность заготовки по нормали, т. е. вертикально). Однако любая смена направления происходит не без потерь и ослабляет/искажает лазерный луч. В какой-то момент (например, при загрязнении/повреждении зеркальных призм) вносимая погрешность может оказаться существенной. Простейшим способом проверить «чистоту» луча — на малой мощности «стрельнуть» лазером при снятой фокусирующей линзе на поверхность пробной фанерной заготовки. Световое пятно должно быть идеально круглым без паразитных «звёздочек» и «полумесяцев».

5. Нагар на рейках/ячейках рабочего стола. Частицы сажи являются горючим материалом. Поэтому накопившийся от прошлых обработок нагар или копоть может быть «зажжён» лазерным лучом, проходящим сквозь фанерную заготовку в процессе её сквозной резки. Проблема легко решается путём очистки и обезжиривания рабочего стола лазерного станка с ЧПУ.

Детальный видеообзор на профессиональный лазерный станок Wattsan 6040. Внутренее устройство и технические характеристики оборудования.

Побывали в гостях на производстве предприятия «АЛЬТАИР», которое успешно занимается производством деревянных игрушек и сувенирной продукции.

Видео с производства компании Пластфактория — наш уже постоянный клиент, который занимается POS-материалами и работает с крупными косметическими брендами.

Несколько советов для начинающих

Cтанки лазерной резки c ЧПУ нельзя назвать дешевыми, но средней руки предприниматель уже может себе позволить такую систему. Некоторые модели из Китая стоят около $4000. Лазером можно делать все — вырезать корпуса приборов, отдельные элементы конструкции, наносить изображения на металл, дерево, кожу и пластик.

Но наличие компьютерного управления вовсе не значит, что оператор может отдыхать на кушетке с любимой книжкой в одной руке и бутылкой пива — в другой. Для того, чтобы результат работы удовлетворял всем критериям успеха, оператору нужно приложить немалые усилия. На каких этапах резки сфокусировать внимание? Об этом рассказывает мастер, который довольно продолжительное время работал с системами лазерной резки разного типа.

Подготовка к работе

Даже на этом этапе многое может пойти не так. Ошибку можно допустить, подключая питание. Или вообще что-то можно собрать не так, и все пойдет прахом после подключения электричества. Сейчас многие системы содержат аварийную «защиту от дурака», но бывает всякое.

Вот так иногда приходится доставлять оборудование к месту установки

Проблемы могут быть не технического характера, например — плохо проверили габариты оборудования, и все — в двери оно не пролезает. Что делать? Разбирать станок? Не всегда возможно. Расширять дверной проем? Тоже сложно.

Подключение вытяжки и охлаждения (технический проект, бюджет). Для работы лазерного резака нужна не только энергия. Требуется также вытяжка и охлаждение. Вытяжка может быть любой, в зависимости от специфики аппарата. Чем короче трубы вытяжки, тем лучше (по возможности, конечно). Если же охлаждение водяное, требуется подвод дистиллированной/очищенной воды. Об установке вытяжки и охлаждения нужно подумать заранее, а не после того, как лазерный резак уже куплен.

Шум и запах. Работающий лазерный резак, его охлаждение и вытяжка производят много шума. Кроме того, будет и запах, какой хорошей вытяжка бы ни была. Работать система может часами, поэтому и место стоит выбрать соответствующее — такое, где резак мешать не будет. Обо всем этом лучше всего тоже позаботиться заранее. Вытяжка должна действительно выводить воздух с парами обработанного материала из помещения, а не гонять его по кругу.

Несмотря на советы в стиле КО, довольно много новичков о чем-то забывают, чем-то пренебрегают. И потом, уже после установки, может быть мучительно больно из-за нерешенной заранее проблемы.

Начало работы

Отсутствие системы подачи сжатого воздуха в место резки. Если такой системы нет или она отказала, то воспламеняющийся материал, с которым сейчас работает резак, вполне может загореться.

При подаче воздуха в место работы все пары отработанного материала уходят, а температура не успевает подниматься слишком быстро.

Использование проприетарного программного обеспечения. Недорогой лазерный резак из Китая, вероятно, будет работать с собственным закрытым программным обеспечением. Это, в большинстве случаев, проприетарное ПО, написанное производителем оборудования, и с этим программным обеспечением могут возникнуть неожиданные проблемы. Речь идет о CAD-программах, в которых готовятся модели для резака, несовместимых с ПО лазерной системы. Какие-то файлы могут не импортироваться, а какие-то — не экспортироваться. Это сильно замедляет работу, а сама проблема в некоторых случаях может испортить весь рабочий процесс. Если случилось нечто подобное, то можно подумать о смене CAD-программы (какой бы удобной она бы ни была) или замене контроллера.

Ошибка в характеристиках рабочего материала. В некоторых случаях характеристики купленного для работы материала (пластик, металл и т.п.) могут значительно отличаться от реальности. И тогда настроенный на один режим работы принтер может испортить весь проект из-за расхождения описанных производителем и реальных параметров материала.

Тестовый образец кожи после нанесения рисунка

Поэтому не стоит пускать в работу (например, начинать гравировку) рабочий образец — лучше проверить на тестовом образце, который не жалко испортить.

Рабочий процесс

Оставляем аппарат без присмотра. Как уже говорилось выше, оператор должен внимательно следить за системой все время. Если этого не сделать, то аппарат в силу каких-то сбоев (самых неожиданных) может полностью выйти из строя:

Каким бы ни был качественным и безопасным резак, какие бы технологии защиты в нем ни использовались, всегда есть вероятность возгорания отдельных элементов станка или рабочего материала. Это актуально даже для тех материалов, с которыми раньше владелец станка работал без проблем. Сбойнуть может программное обеспечение или электрическая сеть системы. Отказать может сервопривод, также может оборваться ремень. Если случилось что-то подобное, оператор может обесточить станок, и последствий проблема иметь не будет.

Неправильная фокусировка лазера. Для того, чтобы результат был идеальным, линзы должны быть настроены тоже идеально. Если что-то настроено хотя бы немного не так, работа может пойти прахом.

Защита поверхности. Нанесение узора на поверхности лучше производить с использованием защиты. Это может быть специальная пленка, которая не даст поверхности рядом с рабочей областью деформироваться или менять цвет. Многие типы пластика для резака уже продаются с такой защитой. Но здесь есть еще одна проблема.

Невозможность удаления защитной пленки по окончанию работы. Защитить поверхность просто, но нужно еще и снять защиту после работы. Под влиянием лазера пленка иногда может сплавиться с образцом, что приведет к неаккуратному внешнему виду. Такие случаи нужно предусматривать заранее, обдумывая ход работы.

Уникальные свойства материала. Характеристики некоторых типов материалов могут повлиять на процесс резки и отобразиться на конечном результате. К примеру, работа с зеркальной поверхностью — это проблема. Дело в том, что лазер, используемый для гравировки, отражается от зеркальной поверхности, и изображение получается двойным.

Очистка от мусора. Обычно лазерная резка не производит слишком уж много мусора. Но все же такой мусор есть, полностью от него избавиться нельзя. И если его не убрать вовремя, это может повредить поверхность материала — частички мусора могут загореться или сплавиться с изделием.

Выделение вредных веществ. В качестве примера стоит привести ПВХ. При резке поливинилхлорида лазером в воздух выделяется хлор. Как известно, это тяжелый газ, и он будет опускаться в недра машины. Хлор обладает коррозийными свойствами. Газ взаимодействует с большим количеством материалов, включая изоляцию, резиновые прокладки и т.п.

Если все идет хорошо – это не значит, что результат будет оптимальным

Допустим, все прошло хорошо, сбоев не было. Но прежде, чем радоваться хорошо выполненной работе, постарайтесь проверить, все ли действительно близко к идеалу.

Здесь все отлично благодаря проведенному ранее тесту с кожей

Дело в том, что у некоторых материалов во время нагревания лазером проявляются необычные свойства (деформация, изменение цвета и т.п.). Из-за этих свойств материал может менять свой внешний вид самым неожиданным образом. Проблемы могут быть и иного характера:

Деформация пластика. Например, очень тонкий пластик деформируется при воздействии высокой температуры. В этом случае помочь может относительно ровная нагретая до определенной температуры поверхность, где можно выправить пластик.

Острые края и заусенцы. Некоторые виды пластика могут оставлять и острые углы, и заусенцы. В этом случае для решения проблемы стоит использовать минеральные растворители.

Загрязнение текущего рабочего образца частицами, оставшимися на рабочем столе с предыдущего проекта. Нужно следить, чтобы рабочее пространство станка было чистым.

Скрытые расходы. Да, часто бывает так, что лазерный резак тянет за собой дополнительные расходы, и немалые. Все это пользователь начинает учитывать уже с опытом, в начале у большинства образуются лишние траты. Чрезмерный расход материала, значительное увеличение расхода электроэнергии и т.п. Все это нужно стараться просчитывать еще до покупки системы.

Нежелание что-либо менять

Это самая распространенная проблема. «И так сойдет», — эта поговорка становится призывом к действию для многих из нас. Она может привести к чрезмерным расходам, неудачному результату резки, недовольству клиентов. Если уж вы решили использовать лазерную резку, как профессионал, то и поступать должны, как настоящий мастер. За машиной нужно следить, ухаживать. Нужно выполнять многие правила эксплуатации лазерного резака и стараться эти правила не нарушать. И тогда все будет хорошо.

Что же, теперь осталось пожелать удачной работы!

Только зарегистрированные пользователи могут участвовать в опросе. Войдите, пожалуйста.

Всем привет!

Возникла необходимость в покупке гравировального станка который может резать лазером, можно 2 в 1 ещё и фрезерный (со сменой головки). Главная задача это резать фанеру до 6 мм.

Может кто юзает или интересовался данной темой, помогите со ссылками.

После штудирования инфы, понял что мощность должна быть от 55 Вт., лучше конечно брать СО2, но цены на них кусаются.

Бюджет не больше 25 килорур.

Спасибо всем кто откликнулся.

Смотрите также

Комментарии 48

Да хрен его знает какая у него модель. Покупал на прямую из Китая. Фанеру 6 режет с первого раза

У меня есть станок. Он и режет и гравирует, мощность трубки 100 ватт. Был куплен год назад за 250 т. Р.

что за модель станка?

… я работал на станке = лазере 60 Вт, на трубке, резал/гравировал на нем пластик до 8 мм )))

1) 25т.р. = мало для любого станка!

2) ну никак один и тот же станок не будет тебе и фрезером и лазером

Не вижу смысла в ступать в дискуссии, скажу только что каждый исходит из своих финансов и поставленных целей.

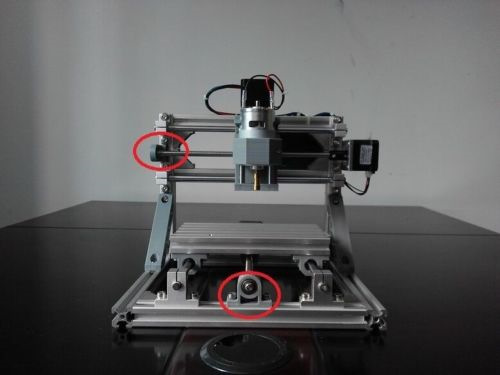

Вот например 2 в 1:ru.aliexpress.com/item/CN…=2114.13010308.0.0.OvA11Z

Возможно да, он не будет прорезать, но гравировать мягкие материалы в принципе возможно, и фрезеровать тоже 😉

За ссыль спасибо 🙂

пжл. обращайтесь! опыт в станках чпу / лазерах есть, 2 года с ними работал!

ссылок на толковый сбор чпу полно!

щас сам строю домашний 3-х осевой чпу )))

Собранные таким образом станки работают только пока новые.

Стоит самую малость износиться линейным подшипникам,

туда набивается пыль, и они начинают клинить.

А Вы, соответственно, ломать голову, почему же слетела координата,

по какой из осей и на сколько.

Фреза сломана, заготовка испорчена, время потеряно.

Чистить и смазывать бесполезно, надо подшипники менять.

Все, что сделано вручную, с допусками под регулировку,

по накладному шаблону, тем более, работать нормально не будет.

… не буду рассказывать о ручной сборке станка! Сборка сборке рознь!

p.s.: последние запчасти (боковины и т.д.) к моему станку резались на лазере по стали (как-то так и оспорьте его точность)!

вот тут смотри. И цены и качество достойное 777russia.ru/cnc-stanok/lazer-co2-ekonom/

нормальные цены ? 100тр ?

я пользовался китайским станком. 6 мм он реже в 2-3 прохода (при нормальной юстировке, которая на китайцах страдает). на указанном сайте есть станок за 60 т.р. На мой взгляд самый оптимальный выбор + ни каких проблем с настройкой и ПО. Так что выбор за вами

а ничего, что это в 2 раза больше озвученного бюджета в 25тр ?

вот тут смотри. И цены и качество достойное 777russia.ru/cnc-stanok/lazer-co2-ekonom/

это труба внутри портала вместе с осью перемешается чтоли? ну ты понял.

вот тут смотри. И цены и качество достойное 777russia.ru/cnc-stanok/lazer-co2-ekonom/

Покупают у китайцев за 40 и тут продают за 75, бизнес, чо)))

50 ваттный со2 с фанерой справится, но рез будет черный в любом случае. И чем меньше мощность тем сильнее рез обугливается.

А почему не обычный фрезер? По моему сильно преувеличивают возможности лазера- дохлые они какие-то. Хороший фрезер намного эффективнее.

Думал просто про фрезер, но задача еще стоит такая что если резать не будет 55 Вт., то просто раскрою детальки и вырежу уже лобзиком:) ну и плюс ещё гривировка всё таки нужна.

Лазер бюджетный только на мягких материалах гравировать будет.

Думал просто про фрезер, но задача еще стоит такая что если резать не будет 55 Вт., то просто раскрою детальки и вырежу уже лобзиком:) ну и плюс ещё гривировка всё таки нужна.

55 ват лазер режет 4 мм двп за один проход максимум

Сейчас сам занимаюсь данным вопросом. Интересует лазер для резки фанеры, но 6 мм, за 25к, не купить. Я нашел в пределах 30к, с 5500мВт и размером рабочей зоны 500*600. 6мм, он вряд ли возьмет, но 3-4 мм, режет нормально несколько проходов. Сейчас надо немного подкопить и буду брать.

кинь в меня ссылкой ))

Сейчас сам занимаюсь данным вопросом. Интересует лазер для резки фанеры, но 6 мм, за 25к, не купить. Я нашел в пределах 30к, с 5500мВт и размером рабочей зоны 500*600. 6мм, он вряд ли возьмет, но 3-4 мм, режет нормально несколько проходов. Сейчас надо немного подкопить и буду брать.

если на видео, то не обман. Дерево лазером за один проход нужно резать иначе обугливание в угли и лазер уже не возьмет

незнаю, кому как, но мне как бы нравятся немного потемневшие края, добавляют свой шарм )))

они и так будут потемневшие

если на видео, то не обман. Дерево лазером за один проход нужно резать иначе обугливание в угли и лазер уже не возьмет

Вот видео о нем!

Сейчас сам занимаюсь данным вопросом. Интересует лазер для резки фанеры, но 6 мм, за 25к, не купить. Я нашел в пределах 30к, с 5500мВт и размером рабочей зоны 500*600. 6мм, он вряд ли возьмет, но 3-4 мм, режет нормально несколько проходов. Сейчас надо немного подкопить и буду брать.

написал китайцам про мощность и резку, косоглазые друзья пишут что типа 55 Вт будет резать:) но чё то у меня сомнение, вот и думаю дай спрошу умных людей.

на видео выше все видно, но за один проход не реально, у них сначала был лазер 2500, они сменили на 5500, и то не получается с первого раза резать, но быстрее

нет такого станка за 26тыр.

забудь. 6мм даже 80 ватт не может прорезать(горит), а за 25р темболее

Есть пруф по 80 Вт что не режет?) Просто чтобы убедиться так сказать перед заказом) в принципе меня 4 мм устроит.

забудь. 6мм даже 80 ватт не может прорезать(горит), а за 25р темболее

На 90 проц мощности за 2 раза проезжает 6 мм фанеру, у меня 50 Вт

на большей мощности есть нюанс утолщения луча и там уже свои проблемы

как бы линзы с разными фокусными расстояними тоже есть, и всё нужно подбирать. Отпимально с фокусом 6мм.

забудь. 6мм даже 80 ватт не может прорезать(горит), а за 25р темболее

Вот ты ляпнул как в лужу пернул.

Рез зависит не только от мощности, но ещё и от скорости. Будь у тебя хоть 200 ватт мощность, но если скорость не соответствующая — то он у тебя будет или втупую насквозь прожигать всё и вся потому что маленькая скорость, либо делать контурную гравировку потому что слишком большая скорость. Не надо ориентироваться только на мощность. Режем фанерувсякую, и 3мм, и 4 и 6 и 8. Лазер 85ватт. Для 6ки настройки — мощность 90%, скорость 1м/мин. Остальное — вариации. Сделаешь скорость в 2 раза быстрей — будет прорезать только наполовину, сделаешь мощность в половину меньше — эффект тот же.

Я в теме, так что это не просто придуманные слова.

Ой, я на таком начинал работать, теперь trumatic l3030.

мы его теперь на правильную электронику перевели, милое дело, приятно работать.

и поработав на нормальном станке понимаешь, что все эти светодиодные говнолазеры — детский сад, ни порежешь толком, ни награвируешь качественно. для домашнего использования, с матюками и тратой нервов и времени.

Трубка стекло или алюминий?

Вот ты ляпнул как в лужу пернул.

Рез зависит не только от мощности, но ещё и от скорости. Будь у тебя хоть 200 ватт мощность, но если скорость не соответствующая — то он у тебя будет или втупую насквозь прожигать всё и вся потому что маленькая скорость, либо делать контурную гравировку потому что слишком большая скорость. Не надо ориентироваться только на мощность. Режем фанерувсякую, и 3мм, и 4 и 6 и 8. Лазер 85ватт. Для 6ки настройки — мощность 90%, скорость 1м/мин. Остальное — вариации. Сделаешь скорость в 2 раза быстрей — будет прорезать только наполовину, сделаешь мощность в половину меньше — эффект тот же.

Я в теме, так что это не просто придуманные слова.

Я смотрю тут кто то еще в большую лужу сел)))) я про скорость не говорил. тут и ежу понятно что все подбирается скоростью и мощностью. Я смотрю у тебя стол без оси Z