Содержание

науке и технике очень часто применяют высокие температуры. Они необходимы, например, при выплавке металлов. В доменной печи, где получают из железной руды чугун, температура доходит до 1800°. В обыкновенной электрической лампочке нить накаливания нагревается до температуры 2500°. Чем выше температура нити лампочки, тем большая доля электрической энергии переходит в свет. В современных электрических лампочках в свет превращается только 6—8% электроэнергии. Остальное же количество расходуется на невидимые излучения и рассеивается в окружающее пространство в виде тепла. Если бы удалось повысить температуру нити накаливания до 4000°, то можно было бы превратить в свет до 30— 40% электроэнергии.

В настоящее время в технике большое значение получает новый вид теплового двигателя — газовая турбина. Детали турбины работают при температуре 750—800°. При таком разогревании высокопрочная при нормальных температурах сталь без добавок редких элементов становится вязкой, как воск, и не годится для изготовления турбинных деталей. Мощность и экономичность газовой турбины можно ещё увеличить, если повысить температуру газов, проходящих через турбину. Но для этого нужны особые жаропрочные сплавы. Такие сплавы в настоящее время имеются. Они содержат в себе добавки редких металлов — титана, молибдена, вольфрама, ванадия, церия, ниобия, тантала и др. Таким образом, тугоплавкость — очень важное свойство металлов. По тугоплавкости редкие металлы располагаются в следующей последовательности (см. таблицу 2).

Этот ряд показывает, что около полутора десятка редких металлов имеют температуру плавления более высокую, чем железо (1528°). Самыми тугоплавкими являются вольфрам, рений, тантал и молибден.

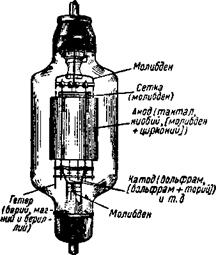

Мы уже познакомились с применением вольфрама и молибдена в металлургии. Но вольфрам и молибден также необходимы и в радиотехнике. Из вольфрама готовятся и нити накаливания обычных осветительных лампочек и детали электронной лампы, которая является основой современной радиотехники. Любой радиоприёмник, радиопередатчик, телевизор имеет не по одной, а до десятка и выше различных электронных ламп (рис. 16). Электронная лампа — источник электронов. Из вольфрама изготовлена одна из главных деталей электронной ла*мпы — катод, дающий электроны, необходимые для работы лампы.

Рис. 16. Без редких металлов невозможно было бы создать электронную лампу — основу современной радиотехники.

Чем выше температура катода, тем больше электронов вылетает с его поверхности.

В лампочках накаливания и особенно в электронной лампе используется не только вольфрам. Многие детали их изготовлены из других тугоплавких металлов — молибдена, тантала, ниобия, циркония, тория, бериллия, и каждый из них выполняет свою особую роль, обеспечивая бесперебойную работу электронной лампы. Например, из молибдена изготовлены тонкие нити, которые поддерживают катод и анод, так как молибден при высоких температурах отлично сохраняет свою прочность и упругость. Чистый металл молибден обладает высоким постоянством размеров при нагреве до 1200°. Это очень важное свойство металла. Известно, что почти все тела при нагревании расширяются, а при охлаждении сжимаются.

В электрической лампочке нужны металлы, почти не изменяющие своих размеров при колебании температуры. Впаянные в стекло проводники должны изменять свой объём так же, как и стекло, иначе лампочка в месте спая проводника может лопнуть. Вот почему редкий металл молибден, сохраняющий почти неизменными свои размеры при нагревании, нашёл большое применение при подвеске вольфрамовых нитей, а также для изготовления металлических монтажных деталей радиоламп.

Электроны, летящие от катода к аноду, имеют огромную скорость. При ударе о поверхность металла анода их энергия движения переходит большей частью в теплоту. Анод сильно разогревается. Выдержать сильное разогревание может только тугоплавкий металл. Молибден — отличный металл для изготовления анода электронной лампы.

Редкий элемент рений — второй по тугоплавкости металл. Он был открыт в 1924. году. За первые десять лет со дня открытия было опубликовано в разных странах свыше 200 работ, посвящённых изучению свойств рения. Учёные установили, что рений чрезвычайно устойчив против окисления. При нагревании до 1500° он почти не соединяется с кислородом воздуха. В этом отношении он более стоек и меньше распыляется при высоком разогревании, чем вольфрам. Вот почему вольфрамовые нити накала иногда покрывают слоем рения. На чистый металл рений не действуют такие едкие вещества, как соляная, серная и плавиковая кислоты. Даже при длительном кипячении в этих кислотах рений не растворяется.

Рений идёт на изготовление приборов для измерения высоких температур — термопар. Термопара устроена довольно просто (рис. 17). Это две проволоки из разных металлов. Одни концы их спаяны друг с другом, другие подключены к прибору для обнаружения тока. Если место спая этих проволок разогревать, а другие концы их сохранять при обычной температуре, то в термопаре возникнет электрический ток. Он называется термоэлектричеством. Чем выше температура нагревания, тем большую величину имеет термоэлектрический ток. На этом свойстве и основано измерение температуры термопарой.

Чем же объясняется возникновение термоэлектричества? В разных металлах число свободных электронов в

одном и том же объёме неодинаково. Поэтму электроны, подобно свободному газу, заполняющему пространство в кристаллической решётке, испытывают в разных металлах неодинаковое давление. При подогревании места спая двух металлов электроны начинают в большом количестве проникать из одного металла в другой. Металл, в котором число электронов при этом уменьшится, получит положительный заряд, а металл в котором число их возрастёт, зарядится отрицательным электричеством. Между проводниками возникнет разность потенциалов, называемая термоэлектродвижущей силой (т. э. д. с.). Величина этой силы зависит не только от температуры нагревания места спая проводников, но и от природы спаянных металлов.

Рис. 17. Схема устройства термопары—прибора для измерения температур: 1 — горячий спай, 2 — прибор для измерения тока, 3 — проволоки из разных металлов.

Металлы для проволок должны быть тугоплавкими. Кроме того, термопара должна обладать отличной химической стойкостью, т. е. не взаимодействовать с кислородом и другими газами, содержащимися в той среде, где она нагревается.

Металлы для проволок должны быть тугоплавкими. Кроме того, термопара должна обладать отличной химической стойкостью, т. е. не взаимодействовать с кислородом и другими газами, содержащимися в той среде, где она нагревается.

Обычно для термопар берут одну проволоку из платины, другую из

Сплава платины с родием. Эти проволоки не окисляются при нагревании и дают значительную термоэлектродвижущую силу. Для измерения температур до 1600°

Часто вторую проволоку готовят из сплава платины с 8%

Рения. Такая термопара не только устойчивее в работе, но и даёт более высокую т. э.д. с.

Наиболее простыми приборами для измерения не очень высоких температур служат термометры, основанные на свойстве тел изменять свой объём при нагревании и охлаждении.

Чтобы измерить температуру воздуха или человеческого тела, применяются ртутные и спиртовые термометры. А можно ли ртутным термометром измерять высокие температуры, например до 1000°?

Нет, нельзя. При таком разогревании ртуть начинает сильно испаряться, показания термометра становятся неправильными, всё возрастающее давление паров ртути может разорвать хрупкий стеклянный баллон. Поэтому для измерения температур от 500 до 1000° применяется термометр, в котором вместо ртути находится редкий металл — галлий. Свойства галлия были предсказаны Менделеевым до того, как этот элемент был найден.

Галлий — синевато-белый мягкий металл. По легкоплавкости он стоит рядом с цезием. Его температура плавления 29,8°. Несмотря на низкую температуру плавления, галлий очень устойчив в жидком состоянии. Он не закипает и почти не испаряется до температуры 2300°. Поэтому для изготовления термометров лучше всего применять галлий.

Среди наиболее тугоплавких редких металлов находятся цирконий и гафний. Эти металлы в противоположность вольфраму и рению активно взаимодействуют с кислородом воздуха, образуя окислы. Поэтому в чистом виде они не применяются при высоких температурах. Но окислы циркония и гафния обладают ещё большей тугоплавкостью, чем чистые металлы. Окись циркония плавится при температуре 2700°, а окись гафния — при 2912°. Это их свойство позволило применять соединения циркония и гафния с кислородом как огнеупорные материалы. Из порошка окиси циркония и гафния замешивается густая масса, из которой затем делают кирпичи. Ими выкладывают внутренние стенки высокотемпературных печей для плавления металлов. Окислы циркония и гафния замечательны ещё и тем, что они почти не изменяют своего объёма при нагревании и охлаждении, и поэтому стенки печи не растрескиваются при быстрых изменениях температуры. Увеличивает их ценность как первоклассных огнеупоров ещё и то, что они чрезвычайно инертны (неактивны) по отношению к расплавленным металлам и шлаку.

Жаропрочная сталь используется при изготовлении разных деталей, которые контактируют с агрессивными средами, при этом подвергаются значительным нагрузкам, вибрациям и высокому термическому воздействию. К примеру, сюда относятся следующие изделия: турбины, печи, котлы, компрессоры и т.п. Далее представлены характеристики термостойких, жаропрочных сплавов, классификация, марки, особенности их применения.

Жаростойкая сталь (или окалиностойкая) – металлический сплав, используемый в ненагруженном или слабонагруженном состоянии и способный на протяжении длительного времени в условиях высоких температур (более 550 ºС) сопротивляться газовой коррозии. Жаропрочные металлы – изделия, которые под высоким термическим воздействием сохраняют свою структуру, не разрушаются, не поддаются пластической деформации. Важная характеристика таких металлов – условный предел ползучести и длительной прочности. Жаропрочные сплавы могут быть жаростойкими, однако не всегда такими бывают, поэтому в агрессивных средах могут быстро повредиться по причине окисления.

Свойства жаростойких и жаропрочных сплавов

Для повышения жаростойкости используются легирующие добавки, которые также улучшают прочность металлов. Благодаря легированию на поверхности сплавов образуется защитная пленка, снижающая скорость окисления изделий. Основные легирующие элементы: никель, хром, алюминий, кремний. В процессе нагрева образуются защитные оксидные пленки (Cr,Fe)2O3, (Al,Fe)2О. При содержании 5–8 % хрома жаростойкость стали увеличивается до 700–750 градусов по Цельсию, 17 % хрома – до 1000 градусов, при 25 % хрома – до 1100 градусов.

Жаропрочные марки металлов – сплавы на основе железа, никеля, титана, кобальта, упрочненные выделениями избыточных фаз (карбидов, карбонитридов и др.). Жаропрочностью обладают хромоникелевые и хромоникелевомарганцевые стали. Под воздействием высоких температур они не склонны к ползучести (медленная деформация при наличии постоянных нагрузок). Температура плавления жаропрочной стали составляет 1400-1500 °С.

Классификация жаропрочных и жаростойких сплавов

При температуре до 300 ºС используется обычная конструкционная (углеродистая) сталь – прочный и термостойкий металл. Для работы в условиях свыше 350 ºС требуется применение жаропрочных металлов. Основные виды сплавов повышенной термостойкости и термопрочности:

- Перлитные, мартенситные и аустенитные;

- кобальтовые и никелевые сплавы;

- тугоплавкие металлы.

К перлитным жаропрочным сталям относят котельные стали и сильхромы, содержащие малый процент углерода. Температура рекристаллизации материала повышается за счет легирования молибденом, хромом, ванадием. Сплавы характеризуются неплохой свариваемостью. Производство мартенситных сталей осуществляется с использованием перлитных и добавок хрома, закалки при 950–1100 ºС. Они содержат более 0,15 % углерода, 11-17 % хрома, небольшое количество никеля, вольфрама, молибдена, ванадия. Стали мартенситного класса устойчивы к воздействию коррозии в щелочных, кислотных растворах, повышенной влажности, в случае термообработки при 1050 градусах отличается высокой жаропрочностью.

Жаропрочные аустенитные стали могут иметь гомогенную или гетерогенную структуру. В сплаве с гомогенной структурой, не упрочняемых термообработкой, содержится минимум углерода, много легирующих элементов, что обеспечивает сопротивление ползучести. Такие материалы подходят для применения при температуре до 500 °С. В гетерогенных твердых растворах, упрочняемых термообработкой, образуются карбидные, интерметаллидные, карбонитридные фазы, что обеспечивает применение жаропрочных сплавов под напряжением при температуре до 700 °С.

При температуре до 900 °C эксплуатируют никелевые и кобальтовые сплавы: они применяются при производстве турбин реактивных двигателей, являются лучшими жаропрочными материалами. Кобальтовые сплавы по жаропрочности немного уступают никелевым, являются более редкостным. Отличаются высокой теплопроводностью, коррозионной устойчивостью при высоких температурах, стабильностью структуры в процессе длительной работы.

Содержание никеля в никелевом сплаве составляет свыше 55 %, углерода 0,06-0,12 %. В зависимости от структуры различают гомогенные (нихромы), гетерогенные (нимоники) сплавы никеля. Нихромы, изготавливаемые на основе никеля, в качестве легирующей добавки содержат хром. Им свойственна не только жаропрочность, но и высокая жаростойкость. Нимоники состоят из 20 % хрома, 2 % титана, 1 % алюминия. Марки сплавов: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

При температурах до 1500 градусов и выше могут работать жаропрочные сплавы из тугоплавких металлов: вольфрама, ниобия, ванадия и др.

| Температура плавления тугоплавких металлов. | |

| Металл | Температура плавления, ºC |

| Вольфрам | 3410 |

| Тантал | Около 3000 |

| Ванадий | 1900 |

| Ниобий | 2415 |

| Цирконий | 1855 |

| Рений | 3180 |

| Молибден | Около 2600 |

Наиболее востребованным является молибденовый сплав. Для легирования применяются такие элементы, как титан, цирконий, ниобий. Для предотвращения коррозии выполняют силицирование изделия, в результате чего на поверхности образуется защитное покрытие. Защитный слой позволяет эксплуатировать жаропрочку при температуре 1700 градусов на протяжении 30 часов. Другие распространенные тугоплавкие сплавы: вольфрам и 30 % рения, 60 % ванадия и 40 % ниобия, сплав железа, ниобия, молибдена и циркония, тантал и 10 % вольфрама.

Марки жаростойких и жаропрочных сталей

В зависимости от состояния структуры различают аустенитные, мартенситные, перлитные и мартенситно-ферритные жаропрочные металлы. Жаростойкие сплавы разделяются на ферритные, мартенситные или аустенитно-ферритные виды.

| Применение мартенситных сталей. | |

| Марки стали | Изделия из жаропрочных сталей |

| 4Х9С2 | Клапаны автомобильных двигателей, рабочая температура 850–950 ºC. |

| 1Х12H2ВМФ, Х6СМ, Х5М, 1Х8ВФ, Х5ВФ | Узлы, детали, работающие при температуре до 600 ºC на протяжении 1000–10000 часов. |

| Х5 | Трубы, эксплуатируемые при рабочей температуре до 650 ºC. |

| 1Х8ВФ | Элементы паровых турбин, которые работают при температуре до 500 ºC на протяжении 10000 часов и более. |

Перлитные марки, имеющие хромокремнистый и хромомолибденовый состав жаропрочной стали: Х13Н7С2, Х10С2М, Х6СМ, Х7СМ, Х9С2, Х6С. Хромомолибденовые составы 12МХ, 12ХМ, 15ХМ, 20ХМЛ подходят для использования при 450-550 °С, хромомолибденованадиевые 12Х1МФ, 15Х1М1Ф, 15Х1М1ФЛ – при температуре 550-600 °С. Их применяют при производстве турбин, запорной арматуры, корпусов аппаратов, паропроводов, трубопроводов, котлов.

Ферритная сталь изготавливается путем обжига и термообработки, за счет чего приобретает мелкозернистую структуру. Сюда относят марки Х28, Х18СЮ, 0Х17Т, Х17, Х25Т, 1Х12СЮ. Содержание хрома в таких сплавах 25-33 %. Их применяют на производстве теплообменников, аппаратуры для химических производств (пиролизного оборудования), печного оборудования и прочих конструкций, которые работают длительное время при высокой температуре и не подвержены воздействию серьезных нагрузок. Чем больше хрома в составе, тем выше температура, при которой сталь сохраняет эксплуатационные свойства. Жаростойкая ферритная сталь не обладает высокой прочностью, жаропрочностью, отличается хорошей пластичностью и неплохими технологическими параметрами.

Мартенситно-ферритная сталь содержит 10-14 % хрома, легирующие добавки ванадий, молибден, вольфрам. Материал используется при изготовлении элементов машин, паровых турбин, оборудования АЭС, теплообменников атомных и тепловых ЭС, деталей, предназначенных для длительной эксплуатации при 600 ºC. Марки сталей: 1Х13, Х17, Х25Т, 1Х12В2МФ, Х6СЮ, 2Х12ВМБФР.

Аустенитные стали отличаются широким применением в промышленности. Жаропрочностные и жаростойкие характеристики материала обеспечиваются за счет никеля и хрома, легирующих добавок (титан, ниобий). Такие стали сохраняют технические свойства, стойкие к коррозии при воздействии температуры до 1000 ºC. Сравнительно со сталями ферритного класса, аустенитные сплавы обладают повышенной жаропрочностью, способностью к штамповке, вытяжке, свариванию. Термическая обработка металлов осуществляется путем закалки при 1000–1050 °С.

| Применение аустенитных марок. | |

| Марки стали | Применение жаропрочных сталей |

| 08X18Н9Т, 12Х18Н9Т, 20Х25Н20С2, 12Х18Н9 | Выхлопные системы, листовые, сортовые детали, трубы, работающие при невысокой нагрузке и температуре до 600–800 °С. |

| 36Х18Н25С2 | Печные контейнеры, арматура, эксплуатируемые при температуре до 1100 °С. |

| Х12Н20Т3Р, 4Х12Н8Г8МФБ | Клапаны двигателей, детали турбин. |

Аустенитно-ферритные стали отличаются повышенной жаропрочностью по сравнению с обычными высокохромистыми сплавами. Такие металлы применяются при изготовлении ненагруженных изделий, рабочая температура 1150 ºC. Из марки Х23Н13 изготавливают пирометрические трубки, из марки Х20Н14С2, 0Х20Н14С2 – печные конвейеры, резервуары для цементации, труб

| Жаростойкие и жаропрочные сплавы обладают высокой жаропрочностью и жаростойкостью, что определяет их применение в качестве конструкционных материалов для изготовления изделий с повышенными требованиями к механической прочности и коррозионной стойкости при высоких температурах. На странице представлено описание данных сплавов: свойства, области применения, марки жаростойких и жаропрочных сплавов, виды продукции. |

Основные сведения о жаростойких и жаропрочных сплавах

Жаропрочные сплавы и стали — материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах.

Жаростойкие сплавы и стали — материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах.

Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей.

Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

Классификация жаропрочных и жаростойких сплавов

Термины и определения

Жаропрочность — способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°С обычно применяют термин теплоустойчивость. Можно дать более строгое определение жаропрочности.

Под жаропрочностью также понимают напряжение, вызывающее заданную деформацию, не приводящую к разрушению, которое способен выдержать металлический материал в конструкции при определенной температуре за заданный отрезок времени. Если учитываются время и напряжение, то характеристика называется пределом длительной прочности; если время, напряжение и деформация — пределом ползучести.

Ползучесть — явление непрерывной деформации под действием постоянного напряжения. Длительная прочность — сопротивление материала разрушению при длительном воздействии температуры.

Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах.

Классификация

Можно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах.

Наиболее общей является следующая классификация жаростойких и жаропрочных сталей и сплавов:

- Теплоустойчивые стали — работают в нагруженном состоянии при температурах до 600°С в течение длительного времени. Примером являются углеродистые, низколегированные и хромистые стали ферритного класса.

- Жаропрочные стали и сплавы — работают в нагруженном состоянии при высоких температурах в течение определенного времени и обладают при этом достаточной жаростойкостью. Примерами являются стали аустенитного класса на хромоникелевой или хромоникельмарганцевой основах с различными легирующими элементами и сплавы на никелевой или кобальтовой основе.

- Жаростойкие (окалиностойкие) стали и сплавы — работают в ненагруженном или слабонагруженном состоянии при температурах выше 550°С и обладают стойкостью против химического разрушения поверхности в газовых средах. В качестве примера можно привести хромокремнистые стали мартенситного класса, хромоникелевые аустенитные стали, хромистые и хромоалюминиевые стали ферритного класса, а также сплавы на основе хрома и никеля.

Также существует классификация по способу производства:

- литейные;

- деформируемые.

Свойства жаростойких и жаропрочных сплавов

Для жаропрочных сплавов и сталей основным полезным свойством с практической точки зрения является способность материала выдерживать механические нагрузки в условиях высоких температур. Существуют различные схемы нагружения жаропрочных материалов: статические растягивающие, изгибающие или скручивающие нагрузки, термические нагрузки вследствие изменений температуры, динамические переменные нагрузки различной частоты и амплитуды, динамическое воздействие скоростных газовых потоков на поверхность. При этом указанные материалы должны выдерживать соответствующий тип нагружения.

Основным практически полезными свойствами жаростойких сталей и сплавов является коррозионная стойкость материала в газовых средах при высоких температурах.

В то же время, с точки зрения производства готовых изделий важную роль играют технологические свойства. При создании деформируемых сплавов необходимо обеспечить достаточную технологическую пластичность при обработке давлением, в том числе при температурах 700-800 °С, а литые сплавы должны иметь удовлетворительные литейные свойства (жидкотекучесть, пористость).

Марки жаропрочных и жаростойких сплавов

Жаропрочные стали и сплавы на никелевой основе

В настоящее время сплавы на никелевой основе имеют наибольшее значение в качестве жаропрочных материалов, предназначенных для работы при температурах от 700 до 1100°С.

Сплав ХН77ТЮР (ЭИ437Б и ЭИ437БУВД)

Химический состав по ГОСТ 5632-72, ТУ 14-1-402-72, % (по массе):

-

сплава ЭИ437Б — 19-22 Cr; 2,4-2,8 Ti; 0,6-1,0 Al; ; остальное никель.

Технологические данные:

- сплав изготавливается в дуговых и индукционных электропечах и с применением вакуумного дугового переплава;

- температура деформации — начало 1160, конец выше 1000 °С, охлаждение после деформации иа воздухе;

- рекомендуемые режимы термической обработки: нагрев до 1190±10 °С, выдержка 2 ч, охлаждение на воздухе; нагрев до 1050 °С, выдержка 4 ч, охлаждение на воздухе; старение при 800 °С в течение 16 ч, охлаждение на воздухе;

- нагрев до 1180 °С, выдержка 6 ч, охлаждение на воздухе; нагрев до 1000 °С, охлаждение с печью до 900 °С, выдержка 8 ч, охлаждение на воздухе; старение при 850 °С в течение 15 ч, охлаждение на воздухе.

Жаростойкие стали и сплавы на основе никеля и железа

Основными жаростойкими материалами, которые используют в газовых турбинах, печах и различного рода высокотемпературных установках с рабочей температурой до 1350 °С, являются сплавы на основе железа и никеля. Высокое сопротивление окислению сталей и сплавов связано в первую очередь с большим количеством хрома, входящего в состав сплавов. Например, максимальное содержание хрома (по массе) в количестве 26-29 % имеет сплав на основе никеля ХН70Ю.

Сплав ХН70Ю (ЭИ652)

Химический состав по ГОСТ 5632-72, % (по массе): 26-29 Cr; 2,8-3,5 Al;

.jpg)

.jpg)

.jpg)

.jpg)

телефоны:

8 (800) 200-52-75

(495) 366-00-24

(495) 504-95-54

(495) 642-41-95