Управление электромеханическим устройством зажима инструмента осуществляется в следующей последовательности:

· нажать кнопку 3 (см.рис.3.1) "зажим инструмента";

· включить шпиндель кнопкой 17 "Пуск шпинделя"

При отжиме инструмента необходимо:

· выключить шпиндель кнопкой 19 и проследить, чтобы шпиндель остановился;

· нажать кнопку 2 "Отжим инструмента" и держать до тех пор, пока фрезерная оправка не выйдет из шпинделя на длину не более 15. 20 мм.

В противном случае шлицевый валик может полностью вывернуться из тяги. Тогда при зажиме инструмента тягу нужно поджать вверх, чтобы резьбовой конец валика ввернулся в резьбовое отверстие тяги.

Рисунок 5.1 – Расположение составных частей станка 6Р13Ф3: 1 — Станина — 6Р13Ф3-37.10, 2 — Редуктор — 6Р13Ф3-37.25, 3 — Консоль — 6Р13Ф3-37.61, 9 — Головка шпиндельная — 6Р13Ф3-01.38, 10 — Коробка скоростей — 6Р13Ф3-01.32, 12 — Защита направляющих — 6Р13Ф3.74, 15 — Ограждение — 6Р13Ф3.91, 16 — Защитное устройство — 6М13П.91.

Рисунок 5.2 – Расположение составных частей станка 6Р13Ф3: 4 — Короб электромонтажный — 6Р13Ф3-37.068, 5 — Стол и салазки — 6Р13Ф3-37.70, 6 — Электрооборудование — 6Р13Ф3-37.80, 11 — Коробка переключения скоростей — 6Р13Ф3.50, 14 — Охлаждение — 6Р13Ф3.90.

Рисунок 5.2 – Расположение составных частей станка 6Р13Ф3: 4 — Короб электромонтажный — 6Р13Ф3-37.068, 5 — Стол и салазки — 6Р13Ф3-37.70, 6 — Электрооборудование — 6Р13Ф3-37.80, 11 — Коробка переключения скоростей — 6Р13Ф3.50, 14 — Охлаждение — 6Р13Ф3.90.

Признаки классификации

Классификация вертикального консольно-фрезерного станка с ЧПУ – 6Р13Ф3 представлена в таблице 2.

Таблица 2 – Классификация консольно-фрезерного станка с ЧПУ – 6Р13Ф3

| № | Признак классификации | Принадлежность |

| I 1.1 1.2 1.3 1.4 1.5 1.6 | Область применения Промышленная Исследовательская Военная Транспортная Медицинская Бытовая | + — — — — — |

| II 2.1 2.2 2.3 | Мобильность Подвижный Перебазируемый Стационарный | — — + |

| III 3.1 3.2 3.3 3.4 3.5 | Среда обитания Подводная Наземная Надводная Воздушная Космическая | — + — — — |

| IV 4.1 4.2 4.3 | Способ управления Автономное Программное Ручное | — + + |

| V 5.1 5.2 5.3 5.4 5.5 5.6 | Среда функционирования Бытовая Производственная Дорожная Воздушная Водная Прочая | — + — — — — |

| VI 6.1 6.2 6.3 6.4 | Тип привода Электромеханический Гидравлический Пневматический Комбинированный | + — — — |

| VII 7.1 7.2 7.3 7.4 7.5 | Массогабаритная характеристика Сверхлегкий Легкий Средний Тяжелый Уникальный | — — + — — |

| VIII 8.1 8.2 8.3 8.4 | Тип приводов Электрический Гидравлический Пьезо Пневматический | + — — — |

| IX 9.1 9.2 9.3 9.4 | Степень интеллектуальности (И) Без функций И И в малом И в большом И в целом | + — — — |

Перспектива

Вертикальный консольно-фрезерный станок 6Р13Ф3 с ЧПУ производился на нескольких предприятиях бывшего СССР с 1959 года. В настоящее время их производство прекращено. Ведущие станкостроительные заводы перешли на производство усовершенствованных станков, которые имеют больше степеней свободы, высокие классы точности, повышенные скорости резания. При этом их производительность во много раз увеличивается, однако цены на современные станки вполне сопоставимы с ценами на устаревшие станки.

Заключение

В современном промышленном производстве стало необходимо использование высокоточных, качественных автоматизированных станков. Фрезерный станок 6Р13Ф3 имеет числовое программное управление, что позволяет увеличить производительность производства, а также обеспечить безопасность выполнения работы. Однако, хоть и такие станки пользуются спросом, выпускают усовершенствованные модели с более высокими характеристиками.

Фрезерные станки с ЧПУ остаются незаменимыми человеком, так как при большом объёме производства они способны выполнять работу быстро, точно и качественно. В итоге спрос на них постоянно увеличивается.

Конструкции механизмов. Способ зажима инструмента на станке с ЧПУ зависит от типа станка, конструкции шпиндельного узла, базирующих и зажимных элементов инструмента.

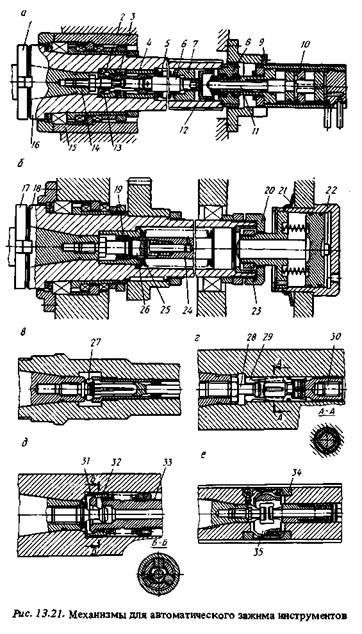

Для автоматизированного зажима фрезерной или расточной оправки 1 (рис. 13.21, а) с коническим хвостовиком, устанавливаемой в шпинделе 16, который вместе с гильзой 15 может перемещаться в осевом направлении, служит устройство с цанговым захватом. Оправка затягивается в шпиндель с помощью пакета тарельчатых пружин 5, которые воздействуют на нее через гайку 7, стержень б, четырехлепестковую цангу 4 и винт 14. Самопроизвольному раскрытию цанги препятствует втулка 2.

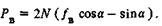

Для освобождения инструмента служат гидроцилиндры, перемещающиеся в осевом направлении вместе со шпиндельной гильзой. Их корпус 10 удерживается от вращения шпонкой 9. Инструментальная оправка освобождается следующим образом. Масло подается в правый гидроцилиндр, по осевому каналу в его штоке проходит в левый цилиндр и действует на его поршень. При этом шток 11 перемещается влево, сжимает пакет тарельчатых пружин 5 и вместе со штоком правого гидроцилиндра передвигает цангу влево. Надвигаясь на коническую втулку 13, удерживаемую пружиной 3, цанга раскрывается. При дальнейшем движении цанга упирается в винт и выталкивает оправку из шпинделя. При отсутствии оправки в шпинделе чашка 12 пружинами 5 доводится до упора 8.

Если шпиндель установлен непосредственно в корпусе станка, для зажима инструмента может быть применено устройство, показанное на рис. 13.21,6. Оправка / 7 затягивается в шпиндель 18 с помощью пакета тарельчатых пружин 25, стержня 24 и шарикового захвата 19, а освобождается, когда шток гидроцилиндра 22, перемещаясь влево, действует на стержень 24. Для обеспечения надежной работы шарикового захвата корпус гидроцилиндра 22 может передвигаться вправо, сжимая пружину 21, до того момента, пока гайка 23 не упрется в гайку 20. Усилие зажима замыкается на шпинделе и не передается на его упорные подшипники. От выпадания шариков при отсутствии в шпинделе оправки предохраняет шток 26. Шариковое захватное устройство создает небольшое усилие зажима.

В координатно-расточных станках применяют захват с гребенчатой цангой 27 (рис. 13.21, в), в горизонтально-расточных —с составной цангой 29 (рис 13.21,г), которая освобождает винт 28 при перемещении ее влево вместе со стержнем 301В станках типа "обрабатывающий центр" необходимо обеспечить большое усилие зажима, механизмы оснащают захватом с сухарями 32 (рис. 13.21, д), установленными в отверстиях тяги 33. Когда инструментальная оправка затянута в шпиндель, сухари фиксируются втулкой 31; для освобождения оправки гидроцилиндр сжимает пакет тарельчатых пружин, тяга 33 передвигается влево, и сухари оказываются против расточки во втулке 31. Для создания большого усилия зажима применяют также захват с качающимися собачками 35 (рис. 13.21, е), направляемыми обоймами 34.

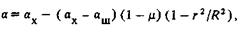

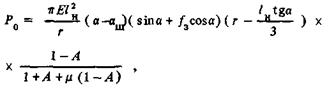

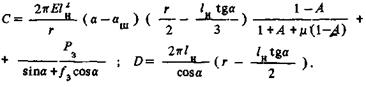

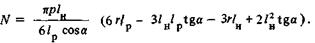

Расчет механизмов. При применении автоматических устройств для зажима режущих инструментов необходимо знать усилия запрессовки и выпрессовки, а также максимальное давление в соединении. При расчетах исходят из того, что имеющие место погрешности углов уклона деталей соединения, находясь в полях допусков конических инструментальных поверхностей, оказывают существенное влияние на все рабочие характеристики соединения. Порядок расчета следующий.

В соответствии со степенью точности деталей конического соединения по СТ СЭВ 178—75 определяют максимально возможную разность их углов уклона.

Находят максимально возможное осевое усилие Р3, действующее на инструмент в процессе резания и представляющее собой фактическое усилие запрессовки.

Учитывают, что при запрессовке инструмента в результате деформирования деталей возможны две схемы их взаимного положения: 1) расчетная длина контакта / соединения меньше определяемой по чертежу номинальной длины контакта /н; 2) расчетная длина контакта / больше номинальной /н.

Зная утлы  и

и  уклон отверстия в шпинделе и хвостовика инструмента, вычисляют угол уклона конического соединения:

уклон отверстия в шпинделе и хвостовика инструмента, вычисляют угол уклона конического соединения:

где μ — коэффициент Пуассона; r — большой радиус соединения;  радиус наружной поверхности шпинделя.

радиус наружной поверхности шпинделя.

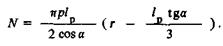

Приняв возможный в производственных условиях коэффициент трения при запрессовке  (поверхности обезжирены), определяют условное осевое усилие, при котором контакт имеется по всей поверхности соединения:

(поверхности обезжирены), определяют условное осевое усилие, при котором контакт имеется по всей поверхности соединения:

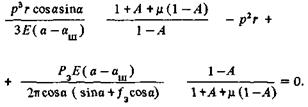

где Е— модуль упругости материала шпинделя:

Если сила Ро меньше максимально возможного усилия на инструменте  в процессе резания, то

в процессе резания, то  и максимальное давление в соединении

и максимальное давление в соединении

При этом нормальная сила, действующая на внутреннюю поверхность шпинделя,

Если же сила Ро больше усилия Р3 на инструменте в процессе резания, то  и максимальное давление в соединении определяют из уравнения

и максимальное давление в соединении определяют из уравнения

При этом нормальная сила, действующая на внутреннюю поверхность шпинделя,

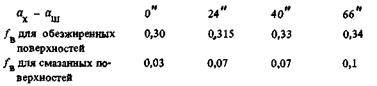

Коэффициенты трения при выпрессовке принимают в зависимости от состояния поверхностей и разности углов уклона деталей соединения:

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: При сдаче лабораторной работы, студент делает вид, что все знает; преподаватель делает вид, что верит ему. 9402 —  | 7312 —

| 7312 —  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Шпиндельная оснастка фрезерных станков. Особенности и сравнительный анализ.

Если сравнивать отдельные системы инструментальных оправок , их технические характеристики и их сопряжение со шпинделем станка, становится ясным, что оптимальной системы инструментальной оправки для всех случаев применения не существует. Выбор системы ― это всегда уникальное решение, которое зависит от множества параметров. Инструментальная оправка не может рассматриваться как изолированная часть, ее необходимо рассматривать во взаимодействии со всей системой, состоящей из зажима заготовки, инструмента, инструментальной оправки, шпинделя и станка. В качестве крайнего сопряжения с обрабатываемой деталью, инструментальная оправка играет важную роль не в последнюю очередь потому, что способна хотя бы частично компенсировать слабые стороны всей системы.

Выбор идеальной системы инструментальной оправки должен происходить в несколько этапов. Во-первых, очень важно определить основные критерии, существенно влияющие на общую стабильность процесса. Сюда входят требуемое усилие зажатия, радиальная жесткость, выступающий контур и, если учитывается, стабильность в высокоскоростных применениях. На втором этапе центр внимания сосредотачивается на критериях качества, влияющих на качество, точность и производительность технологического процесса. Сюда входят точность обработки и повторяемость, качество балансировки, поглощение вибраций, подача охлаждения и возможность настройки длины. И наконец, на третьем этапе, рекомендуется рассмотреть экономические критерии в рамках анализа экономической эффективности инвестиций, критерии "затраты-выгоды" (то есть оценку затрат, срока службы, гибкости и возможности повторного использования, а также затрат на выполнение предстоящих операций).

Базовые критерии жизненно важны для стабильности процесса

Зажимное усилие инструментальной оправки определяет, до какой степени момент на сопряжении оправки и инструмента будет контролируемым. Если зажимное усилие достаточно по величине, то зацепление режущей кромки инструмента с материалом будет равномерным. Если усилие недостаточно, инструмент начнет проворачиваться в оправке, и рез будет нестабильным. В крайних случаях инструмент может быть полностью выброшен из оправки. Последние технологические разработки позволяют увеличить усилия зажатия гидравлических зажимных патронов до такого уровня, что стала возможной даже силовая механическая обработка деталей. Имея диаметр 20 мм, современные гидравлические зажимные оправки способны передавать моменты величиной до 900 Нм.

Высокая радиальная жесткость обеспечивает значительные усилия резания (например, большие величины и высокие скорости подачи инструмента). Поэтому она является важным критерием в случае силовой обработки, поскольку оказывает решающее влияние на время обработки и, тем самым, на производительность, а также на возможный вылет инструмента. Радиальная жесткость зависит от свойств материала инструментальной оправки (модуля Е) и его обработки, от геометрической формы оправки и от способа ее встраивания в общую систему станка, в частности, от сопряжения со шпинделем станка. Проще говоря: чем короче инструментальная оправка, чем больше ее диаметр, тем более однородной является система, состоящая из инструмента и его крепления, тем прочнее крепление инструмента и тем шире опора для держателя на шпинделе, и, следовательно, больше радиальная жесткость.

Если заготовки обрабатываются на современных 5-осевых станках всего за два шага зажатия, доступ к заготовке играет существенную роль. Для этого необходимы тонкие инструментальные оправки, способные передавать достаточно высокий момент, обеспечивая при этом высокую точность обработки детали. В случае необходимости, в особо узких местах, в качестве альтернативы, используются удлинительные вставки, устанавливаемые между инструментом и оправкой. В отличие от инструментальных оправок, оптимально сопрягаемых с интерфейсом шпинделя, удлинители инструмента могут использоваться достаточно гибко. Они доступны с различными технологиями зажатия.

Если во время высокоскоростной резки скорости вращения шпинделя достигают 80 000 об/мин и более, инструментальные оправки должны соответствовать особым условиям с точки зрения геометрии, концентричности, качества балансировки, а также с точки зрения надежности при смене инструмента. Чем меньше диаметр зажатия, тем быстрее не только механические универсальные, но и терморазжимные и гидравлические инструментальные оправки достигают пределов своих возможностей, будь то потому, что доступное пространство недостаточно для соответствующего зажимного механизма или потому, что инструменты таких небольших размеров невозможно надежно заменять или точно регулировать. Другие технологии зажатия, такие как технология полигонального зажатия, которая не содержит подвижных частей, также добиваются признания.

Высокопроизводительные гидравлические зажимные оправки, такие как SCHUNK TENDO E compact, имеют высокие зажимные усилия и могут надежно передавать моменты до 900 Нм, в зависимости от зажимаемого диаметра.

Критерии качества определяют точность и производительность.

Точность выбега: в случае прецизионной обработки точность выбега инструментов и всей приводной системы имеет решающее значение. Они определяют, соответствуют ли требованиям размеры и допуски. Кроме того, точность выбега существенно влияет на износ режущей кромки инструмента и на срок службы шпинделя станка. Если зажимаемый инструмент не вращается соосно к инструментальной оправке, существует опасность возникновения погрешностей, и требуемые размеры заготовки получены не будут. Более того, во время обработки может начаться биение инструмента, что приведет к образованию микроскопических повреждений лезвия и ускорит его износ.

Повторяемая точность: Точность повторения инструментальной оправки показывает, насколько хорошо крепление инструмента может воспроизводить определенные параметры при нескольких последовательных попытках. Для современной прецизионной обработки важна не столько абсолютная точность, сколько точность повторения операций станка, и, следовательно, инструментальной оправки. В современных станках с ЧПУ систематические ошибки могут сравнительно легко компенсироваться с помощью алгоритмов управления станком. Однако это возможно только в том случае, если обеспечивается высокая степень повторяемости, т. е. если все соответствующие отклонения будут в большой степени идентичны. Таким образом, точность повторения инструментальной оправки является решающей при определении того, какая точность в конечном итоге будет достигнута на заготовке.

Качество балансировки: Говоря проще, дисбаланс возникает в том случае, когда масса вращающегося тела распределена неравномерно, то есть либо центр тяжести не находится на оси вращения (статический дисбаланс), либо главная ось инерции не параллельна оси вращения (динамический дисбаланс). Инструментальные оправки часто сочетают в себе статический и динамический дисбаланс. Причинами могут быть: технические особенности конструкции инструментальной оправки или самого инструмента (например, односторонние инструменты); асимметричный дизайн инструментальной оправки (например, расположение установочных канавок или зажимных винтов); асимметричное распределение массы вследствие погрешностей изготовления; несоосность или ошибки при монтаже вращающегося тела. Инструментальные оправки с большой разбалансировкой имеют отрицательные воздействия в нескольких аспектах: более низкое качество поверхности вследствие вибраций на инструментальной оправке; ограниченные скорости резания; снижение точности обработки; более короткий срок службы инструмента; повреждение подшипника станка.

Поглощение вибраций: В зависимости от частотной характеристики отклика всей системы, включающей станок, инструментальную оправку, инструмент, зажим заготовки и заготовку, вибрации возникают во время любого процесса обработки. Они могут оказать значительное влияние на результат обработки и привести к увеличению износа инструмента, поломке инструмента или повреждению станка. Подобно автомобильному амортизатору, инструментальные оправки способны подавлять вибрации и поддерживать плавное и ровное резание, в зависимости от технологии зажатия. Это позволяет снизить уровень шума, улучшить качество поверхности заготовки, продлить срок службы инструмента и защитить шпиндель.

Подача охлаждающей жидкости: охлаждающая смазка выполняет множество функций в процессе механической обработки. Она удаляет стружку, уменьшает тепло и трение, обеспечивает равномерную температуру инструмента и заготовки и соблюдение заданных допусков. В зависимости от типа подачи охлаждающей жидкости, можно различать внешнее, периферийное и внутреннее охлаждение. Внутреннее охлаждение обладает особыми преимуществами: СОЖ поступает точно на режущую кромку, не требуя совмещения сопла подачи охлаждающей жидкости вручную; стружка при этом надежно удаляется из узких и глубоких пазов: даже при сверлении глубоких отверстий режущая кромка будет охлаждаться эффективно. В результате продлевается срок службы инструмента, а показатели процесса тоже значительно увеличиваются.

|

Производитель SCHUNK представляет интеллектуальный держатель инструмента гидравлического расширения iTENDO, который контролирует процесс обработки непосредственно на инструменте и позволяет в режиме реального времени контролировать параметры резки. Держатель инструмента обеспечивает полное документирование стабильности процесса, мониторинг предельных значений без участия оператора, обнаружение поломки инструмента и контроль скорости вращения и скорости подачи в режиме реального времени. Во время обработки интеллектуальный держатель инструмента постоянно анализирует процесс обработки. Если процесс становится нестабильным, он может быть остановлен в режиме реального времени и без вмешательства оператора, уменьшен до ранее определенных базовых параметров или адаптирован до тех пор, пока срез не вернется к стабильному диапазону.

Экономические критерии влияют на эффективность обработки.

Хотя основные производственные показатели и критерии качества непосредственно определяют процесс обработки и всегда считаются приоритетными, экономические критерии помогают прийти к окончательному решению с экономической точки зрения. Дополнительно к затратам на приобретение инструментальной оправки, необходимо учитывать прямые затраты: срок службы, инвестиции в периферийные устройства, эксплуатационные расходы (смена инструмента, очистка, предварительная настройка длины и обслуживание), гибкость, потребление энергии при смене инструмента и повторное использование креплений. С другой стороны, косвенные затраты играют особенно важную роль. К ним относятся, прежде всего, затраты на инструмент (поскольку срок службы инструмента может значительно отличаться в зависимости от используемой зажимной системы), а также затраты/экономия, связанные с уменьшением или увеличением производительности. В течение срока службы косвенные затраты на инструментальную оправку могут привести к экономии, выражаемой пятизначным числом. Кроме того, в последнее время приобретает быстро растущее значение предотвращение несчастных случаев.

Рассмотрим особенности различной зажимной оснастки (патронов) для обрабатывающих центров.

В литературе (каталогах) можно встретить вот такой сравнительный анализ преимуществ свойств различной шпиндельной оснастки (страница из каталога Schunk)